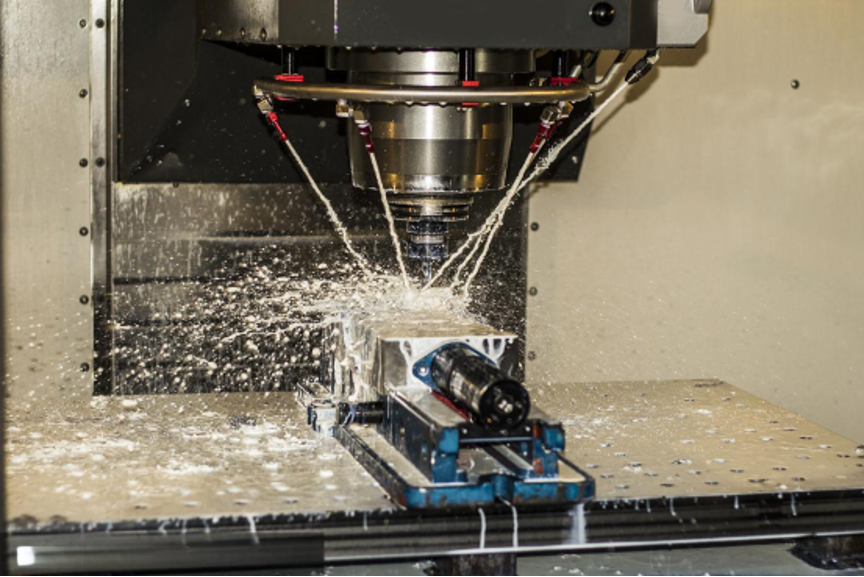

Präzisions -Finishing in CNC: Wie fortschrittliche Kühlmittelsysteme die Oberflächenqualität verbessern

Veröffentlicht: 2025-05-31In der sich schnell entwickelnden Welt der CNC-Bearbeitung ist es mehr als ein technisches Ziel, ein makellose Oberflächenqualität zu erreichen-es ist eine Wettbewerbsbedingung. Von Luft- und Raumfahrt-Turbinenblättern bis hin zu medizinischen Implantaten fordern Branchen Teile mit spiegelähnlichen Oberflächen und Untermikronpräzision. Betreten Sie fortschrittliche Kühlmittelsysteme: Die unbesungenen Helden revolutionieren 2025 die Präzisions-Finish. Dieser Artikel taucht in die Anwendungen der Wissenschaft, der Vorteile und der realen Anwendungen dieser Technologien ein und bietet Einblicke für CNC-Fachkräfte, die in einem präzisionsgetriebenen Markt weiter bleiben möchten.

Die kritische Rolle der Oberflächenqualität bei der Präzisions -CNC -Bearbeitung

Die Oberflächenqualität in der CNC -Bearbeitung geht nicht nur um Ästhetik. Es geht um Leistung. Eine glatte Oberfläche, gemessen durch Metriken wie RA (durchschnittliche Rauheit) und RZ (maximale Höhe des Profils), wirkt sich direkt auf die Funktionalität eines Teils aus. Beispielsweise ist eine Turbinenklinge mit einer RA unter 0,4 µm einen besseren Verschleiß, während medizinische Implantate ultra-glatte Oberflächen benötigen, um die Biokompatibilität zu gewährleisten. Im Jahr 2025 drängen Branchen wie Luft- und Raumfahrt, Automobil und Elektronik auf strengere Toleranzen, häufig im Sub-Micron-Bereich, um strenge Standards zu erfüllen.

Warum ist das wichtig? Eine schlechte Oberflächenqualität kann zu Ermüdungsversagen, einer reduzierten Lebensdauer der Komponenten oder einer kostspieligen Nachbearbeitung führen. Fortgeschrittene Kühlmittelsysteme berücksichtigen diese Herausforderungen, indem sie die Wärme steuern, die Reibung verringern und die evakuierende saubere Chip-Evakuierung sicherstellen, um spiegelähnliche Oberflächen zu erreichen. Da die Hersteller einen steigenden Anforderungen an Präzision haben, sind Kühlmittel nicht mehr ein nachträglicher Gedanke, sondern ein Eckpfeiler hochwertiger CNC-Bearbeitung.

Herausforderungen bei der Erreichung von Sub-Micron-Oberflächenoberflächen

Präzisionsfinishing ist kein Spaziergang im Park. Mehrere Faktoren können die Oberflächenqualität in der CNC -Bearbeitung beeinträchtigen:

· Werkzeugkleidung: Stumpfe Werkzeuge erzeugen ungleiche Oberflächen und erhöhen die Rauheit.

· Wärmeleitverzerrung: Wärme aus Hochgeschwindigkeitsbearbeitung kann Teile verziehen, insbesondere wärmeempfindliche Materialien wie Titan.

· Vibration: Werkzeug -Chatter oder Maschineninstabilität führt Oberflächenunfehlern ein.

· Materialeigenschaften: Schwer zu machinen Legierungen wie Inconel oder Verbundwerkstoffe erfordern spezielle Ansätze.

Diese Herausforderungen werden im Jahr 2025 verstärkt, da die Hersteller auf schnellere Zykluszeiten und komplexe Geometrien drängen. Die traditionelle Hochwasserkühlung fällt oft zu kurz, was zu inkonsistenten Oberflächen und Umweltproblemen führt. Fortgeschrittene Kühlmittelsysteme befassen sich jedoch mit diesen Problemen und bieten gezielte Lösungen an, die Präzision und Nachhaltigkeit verbessern.

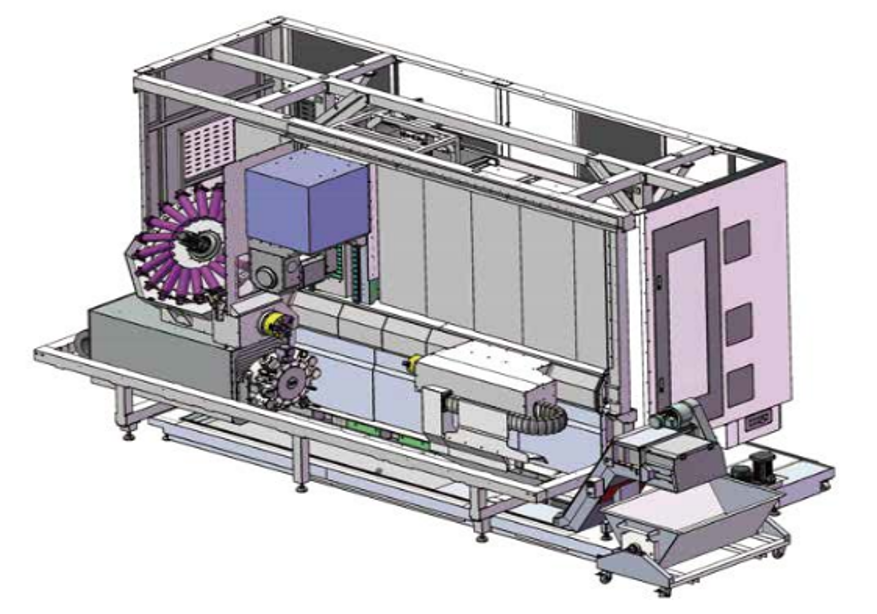

Von Flut bis Smart: Die Entwicklung von Kühlmittelsystemen im Jahr 2025

Kühlmittelsysteme sind weit entfernt von den Tagen unordentlicher, verschwenderischer Hochwasserkühlung. Im Jahr 2025 umfasst die CNC-Bearbeitungsindustrie modernste Technologien, um Präzisions- und umweltfreundliche Anforderungen zu erfüllen. Hier ist ein Blick auf die wichtigsten Fortschritte:

· Hochdruckkühlmittelsysteme: Diese liefern zielgerichtete Ströme bei Drücken von bis zu 1000 psi, verbessert die Chip-Evakuierung und die Reduzierung des Wärmeaufbaus. Sie sind ideal für Tiefenlochbohrungen und harte Materialien wie Edelstahl.

· Mindestmenge Schmierung (MQL): MQL verwendet minimaler Ölnebel, wodurch der Kühlmittelverbrauch um bis zu 90% reduziert wird und gleichzeitig eine hervorragende Schmierung für saubere Oberflächen aufrechterhält.

· Kryogene Kühlung: Mit flüssigen Stickstoff oder CO2 können kryogene Systeme kühle Werkstücke zu ultra-niedrigen Temperaturen, perfekt für hitzempfindliche Materialien wie Titan oder Verbundwerkstoffe.

· Smart Coolant Systems: IoT-fähige Systeme überwachen Kühlmittelfluss, Temperatur und Druck in Echtzeit und optimieren die Leistung für eine konsistente Oberflächenqualität.

Branchendaten zeigen einen Anstieg der MQL -Einführung von 2022 bis 2025 um 35%, was auf das Gleichgewicht zwischen Präzision und Nachhaltigkeit zurückzuführen ist. Die kryogene Kühlung gewinnt auch an Traktion, insbesondere in der Luft- und Raumfahrt, wo sie RA -Werte unter 0,2 µm erreicht.

Tabelle 1: Vergleich von Kühlmittelsystemen in der CNC -Bearbeitung (2025)

| Kühlmittelart | Druck/Strömung | Hauptnutzen | Materialeignung | Umweltauswirkungen | Adoptionsrate (2025) |

| Überschwemmungskühlung | Niedrig (50–100 psi) | Kostengünstig, weit verbreitet | Allgemeine Metalle | Hoher Abfall, Energieverbrauch | 40% |

| Hochdruckkühlmittel | 500–1000 psi | Überlegene Chip -Evakuierung, Wärmesteuerung | Edelstahl, Legierungen | Mäßig | 25% |

| Mindestmengeschmiermittel (MQL) | Fast trocken | Umweltfreundlich, reduzierter Abfall | Aluminium, Stahl | Niedrig | 35% |

| Kryogene Kühlung | Ultra-niedrige Temperatur | Minimale thermische Verzerrung | Titan, Verbundwerkstoffe | Niedrige, aber hohe Einstellungskosten | 15% |

| Smart Coolant Systems | Variable | Echtzeitoptimierung, Präzision | Alle Materialien | Niedrig | 20% |

Quelle: Branchenberichte und Projektionen für 2025, zusammengestellt aus modernen Daten für Maschinenwerkstatt und Stecker -Maschinen.

Wie fortschrittliche Kühlmittel überlegene Oberflächenqualität treiben

Fortgeschrittene Kühlmittelsysteme sind Game-Changer für die Präzision in der CNC-Bearbeitung. So funktionieren sie:

· Wärmebehandlung: Wärme ist der Feind der Präzision. Die kryogene Kühlung senkt beispielsweise die Werkstücktemperaturen um bis zu 50%, minimiert die thermische Verzerrung und die Gewährleistung der dimensionalen Genauigkeit. Dies ist entscheidend für Materialien wie Titan, bei denen Wärme Oberflächenrisse verursachen können.

· Reibungs- und Werkzeugverschleiß Reduktion: MQL-Systeme reduzieren die Reibung für Werkzeuge und erhalten die Schneideschärfe. Die Daten zeigen, dass Hochdruckkühlmittelsysteme die Lebensdauer der Werkzeuge um 20 bis 30%verlängern und zu konsistenten, glatten Oberflächen führen.

· Verbesserte Chip-Evakuierung: Hochdruckkühlmittel sprengen Chips von der Schneidzone weg und verhindern Kratzer und Werkzeuggespräche. Dies ist besonders wichtig bei der Bearbeitung komplexer Geometrien von 5 Achsen.

· Materialspezifische Vorteile: Unterschiedliche Materialien erfordern maßgeschneiderte Kühlmittel. MQL zeichnet sich für Aluminium aus und liefert saubere Oberflächen ohne Rückstände. Hochdrucksysteme verarbeiten die Wärmeableitungsbedürfnisse von Edelstahl, während die kryogene Kühlung die Delaminierung in Verbundwerkstoffen verhindert.

Diese Mechanismen führen zu messbaren Ergebnissen. Beispielsweise ergab eine 2024-Studie von DMG Mori, dass Hochdruckkühlmittelsysteme die Oberflächenrauheit im Vergleich zur Hochwasserkühlung in Luft- und Raumfahrtanwendungen verringerten.

Tabelle 2: Einfluss von Kühlmittelsystemen auf die Oberflächenrauheit (RA)

| Material | Kühlmittelart | Ra vor (µm) | Ra nach (µm) | Verbesserung (%) | Anwendung |

| Aluminium | Mql | 0,8 | 0,3 | 62,5% | Automobilgehäuse |

| Edelstahl | Hochdruckkühlmittel | 1.2 | 0,5 | 58,3% | Turbinenklingen |

| Titan | Kryogene Kühlung | 1.0 | 0,2 | 80,0% | Medizinische Implantate |

| Inconel | Hochdruckkühlmittel | 1.5 | 0,6 | 60,0% | Luft- und Raumfahrtkomponenten |

| Kohlefaserverbund | Kryogene Kühlung | 0,9 | 0,3 | 66,7% | Luft- und Raumfahrtstrukturen |

| Stahl | Smart Coolant System | 1.1 | 0,4 | 63,6% | Allgemeine Präzisionsteile |

Quelle: Zusammengestellt von Fallstudien 2024–2025 und CNC -Bearbeitungsforschung.

Smart Coolant Systems: IoT und Echtzeit-Präzisionskontrolle

Der Anstieg der Industrie 4.0 hat intelligente Kühlmittelsysteme in die Vorderseite der CNC -Bearbeitung gebracht. Diese IoT-fähigen Systeme verwenden Sensoren, um den Kühlmittelfluss, die Temperatur und den Druck zu überwachen und Parameter in Echtzeit einzustellen, um die Oberflächenqualität zu optimieren. Wenn beispielsweise ein Tool zu einer Überhitzung beginnt, erhöht ein intelligentes System den Kühlmittelfluss, um die Präzision aufrechtzuerhalten, wodurch die Defekte um bis zu 15%reduziert werden.

Im Jahr 2025 sind intelligente Kühlmittel für intelligente Fabriken ein wesentlicher Bestandteil, in denen datengesteuerte Entscheidungen die Effizienz verbessern. Unternehmen wie Haas Automation berichten, dass IoT-fähige Kühlmittelsysteme die Zykluszeiten um 10% verbessern und die Nacharbeit um 20% reduzieren. Diese Technologie ist besonders wertvoll für die Produktion mit hohem Mix und niedrigem Volumen, wo die konsistente Oberflächenqualität über unterschiedliche Teile von entscheidender Bedeutung ist.

Nachhaltigkeit in der Präzisionsabschluss: umweltfreundliche Kühlmittellösungen

Nachhaltigkeit ist ein Schlagwort im Jahr 2025, und die CNC -Bearbeitung ist keine Ausnahme. Fortgeschrittene Kühlmittelsysteme wie MQL und kryogene Kühlung übereinstimmen mit umweltfreundlichen Zielen, indem Sie Abfall senken. MQL reduziert den Kühlmittelgebrauch um bis zu 90%, während kryogene Systeme flüssige Abfälle vollständig beseitigen, wobei Gase wie Stickstoff verwendet werden, die harmlos auflösen. Diese Systeme senken auch den Energieverbrauch, wobei die MQL -Energiekosten im Vergleich zur Hochwasserkühlung um 15% senkt.

In englischsprachigen Ländern bieten Richtlinien wie das US-amerikanische Inflationsreduzierungsgesetz steuerliche Anreize für eine nachhaltige Fertigung, die diese Systeme finanziell attraktiv machen. Darüber hinaus finden umweltfreundliche Praktiken mit Gemeinden mit und ziehen Talente an, was Unternehmen einen Wettbewerbsvorteil verleiht.

Tabelle 3: Umwelt- und Kostenvorteile von Kühlmittelsystemen

| Kühlmittelart | Kühlmittelverbrauch (l/h) | Energieverbrauch (KWH) | Abfallreduzierung (%) | Kosteneinsparungen (%) | Vorschriftenregulierung |

| Überschwemmungskühlung | 50–100 | 5–7 | 0% | Grundlinie | Beschränkt |

| Hochdruckkühlmittel | 20–50 | 4–6 | 50% | 10–15% | Mäßig |

| Mql | 0,05–0,1 | 2–3 | 90% | 70–80% | Hoch |

| Kryogene Kühlung | 0 (gasbasiert) | 3–5 | 100% | 20–30% | Hoch |

| Smart Coolant System | 10–30 | 3–4 | 60% | 15–25% | Hoch |

Quelle: 2025 Nachhaltigkeitsberichte und Branchendaten für CNC -Bearbeitungsbranche.

Anwendungen in der Praxis: Präzisionsabschluss in Luft- und Raumfahrt und medizinisch

Fortgeschrittene Kühlmittelsysteme glänzen in Hochstöcken. In der Luft- und Raumfahrt verwendete ein US-amerikanischer Hersteller Hochdruckkühlmittelsysteme, um Turbinenschaufeln zu maschinenbereit, eine RA von 0,5 µm und eine Verringerung der Nachbearbeitung um 25%. In der Herstellung von Medizinprodukten ermöglichte die kryogene Kühlung einem europäischen Unternehmen Titanimplantate mit einer RA unter 0,1 µm, um die Biokompatibilität und eine schnellere regulatorische Zulassung zu gewährleisten. Im Elektrofahrzeug (EV) hat MQL die Produktion von Aluminiumbatterien optimiert und den Energieverbrauch um 15% gesenkt und gleichzeitig saubere und präzise Oberflächen geliefert.

Diese Beispiele belegen, wie fortschrittliche Kühlmittel messbare Ergebnisse liefern, von einer verbesserten Oberflächenqualität bis hin zu reduzierten Kosten, sodass sie für präzisionsorientierte CNC-Bearbeitung unverzichtbar sind.

Die Zukunft der Kühlmittel: AI und Nanotechnologie in der CNC -Bearbeitung

Mit Blick auf die Zukunft steht die CNC -Bearbeitungsbranche auf weitere Innovationen. AI-gesteuerte Kühlmittelsysteme entstehen und verwenden maschinelles Lernen, um optimale Kühlmittelparameter für bestimmte Materialien und Werkzeuge vorherzusagen. Beispielsweise kann AI die MQL -Durchflussraten anpassen, um Abfall zu minimieren und gleichzeitig die Oberflächenqualität zu maximieren. Die Nanotechnologie macht auch Wellen, wobei Nano-verstärkte Kühlmittel die Wärmeübertragung und Schmierung für noch glattere Oberflächen verbessern.

Bis 2026 wird der globale CNC -Maschinenmarkt voraussichtlich 128,86 Milliarden US -Dollar erreichen, wobei Kühlmittel eine entscheidende Rolle bei der Steigerung von Präzision und Effizienz spielen. Wenn die Hybridherstellung (additive + subtraktive) Traktion erreicht, sind maßgeschneiderte Kühlmittelstrategien für die komplexe Teilproduktion von entscheidender Bedeutung.

Abschluss

Fortgeschrittene Kühlmittelsysteme revolutionieren die Präzisionsfinish in der CNC-Bearbeitung und liefern spiegelartige Oberflächen, Nachhaltigkeit und Kosteneinsparungen. Von Hochdruckströmen bis hin zu IoT-fähigen intelligenten Systemen befassen sich diese Technologien mit den Herausforderungen der thermischen Verzerrung, der Werkzeugverschleiß und der Chip-Evakuierung, um die Genauigkeit der Untermikron für Branchen wie Luft- und Raumfahrt und medizinische Geräte zu gewährleisten. Im Jahr 2025 ist es nicht nur ein technisches Upgrade, diese Systeme zu übernehmen-es ist ein strategischer Schritt, in einem präzisorientierten Markt wettbewerbsfähig zu bleiben.