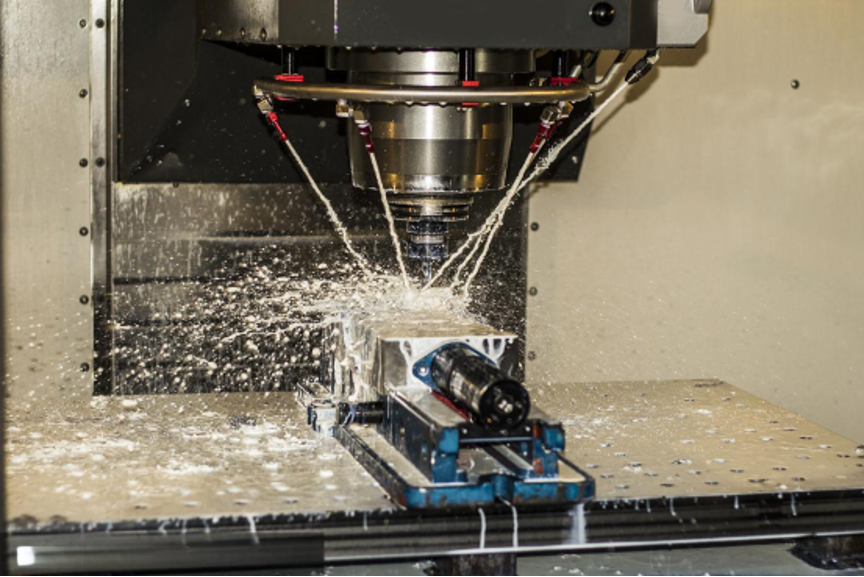

CNC'de Hassas Sonlandırma: Gelişmiş Soğutucu Sistemleri Yüzey Kalitesini Nasıl Geliştirir?

Yayınlanan: 2025-05-31CNC işlemenin hızlı gelişen dünyasında, kusursuz yüzey kalitesine ulaşmak teknik bir hedeften daha fazlasıdır-bu rekabetçi bir zorunluluktur. Havacılık ve uzay türbin bıçaklarından tıbbi implantlara kadar endüstriler, ayna benzeri kaplamalar ve mikron altı hassasiyetli parçalar talep eder. Gelişmiş Soğutucu Sistemleri: 2025'te hassas sonlandırmada devrim yaratan Unsung Kahramanları girin. Bu sistemler-yüksek basınç, minimum miktar yağlama (MQL), kriyojenik ve IoT özellikli akıllı soğutucular-üreticilerin sürdürülebilirliği ve verimliliği kucaklarken üstün yüzey kalitesine nasıl ulaştıklarını dönüştürür. Bu makale, bu teknolojilerin bilim, faydaları ve gerçek dünya uygulamalarına dayanarak, hassas bir pazarda ilerlemek isteyen CNC profesyonelleri için bilgiler sunmaktadır.

Hassas CNC işlemede yüzey kalitesinin kritik rolü

CNC işlenmesinde yüzey kalitesi sadece estetikle ilgili değildir; Performansla ilgili. RA (ortalama pürüzlülük) ve RZ (profilin maksimum yüksekliği) gibi metriklerle ölçülen pürüzsüz bir yüzey, bir parçanın işlevselliğini doğrudan etkiler. Örneğin, 0.4 um'nin altındaki RA'ya sahip bir türbin bıçağı, daha iyi aşınmayı, tıbbi implantların biyouyumluluk sağlamak için ultra pürüzsüz yüzeyler gerektirir. 2025'te havacılık, otomotiv ve elektronik gibi endüstriler, genellikle mikron altı aralığındaki daha sıkı toleranslar için sıkı standartları karşılamaya zorluyor.

Bu neden önemli? Kötü yüzey kalitesi yorulma başarısızlığına, bileşen ömrünün azalmasına veya maliyetli işlem sonrası olabilir. Gelişmiş soğutma sıvısı sistemleri, ısıyı kontrol ederek, sürtünmeyi azaltarak ve temiz çip tahliyesi sağlayarak-ayna benzeri yüzeylere ulaşmak için anahtar. Üreticiler artan hassasiyet talepleriyle karşılaştıkça, soğutucular artık sonradan düşünülüyor değil, yüksek kaliteli CNC işlenmesinin temel taşıdır.

Mikron altı yüzey kaplamaları elde etmede zorluklar

Hassas bitirme parkta yürüyüş değildir. CNC işlenmesinde çeşitli faktörler yüzey kalitesini tehlikeye atabilir:

· Takım aşınması: Donuk aletler, pürüzlülüğü artırarak düz olmayan yüzeyler oluşturur.

· Termal bozulma: Yüksek hızlı işlemeden kaynaklanan ısı, özellikle titanyum gibi ısıya duyarlı malzemeler, parçaları çözebilir.

· Titreşim: Takım konuşması veya makine kararsızlığı yüzey kusurlarını getirir.

· Malzeme Özellikleri: İnconel veya kompozitler gibi makine zorlu alaşımlar özel yaklaşımlar gerektirir.

Bu zorluklar, üreticiler daha hızlı döngü süreleri ve karmaşık geometriler için ittikçe 2025'te güçlendirilmiştir. Geleneksel sel soğuması genellikle yetersiz kalır, bu da tutarsız yüzeylere ve çevresel kaygılara yol açar. Bununla birlikte, gelişmiş soğutucu sistemleri, bu sorunları başa çıkarak hassasiyet ve sürdürülebilirliği artıran hedefli çözümler sunar.

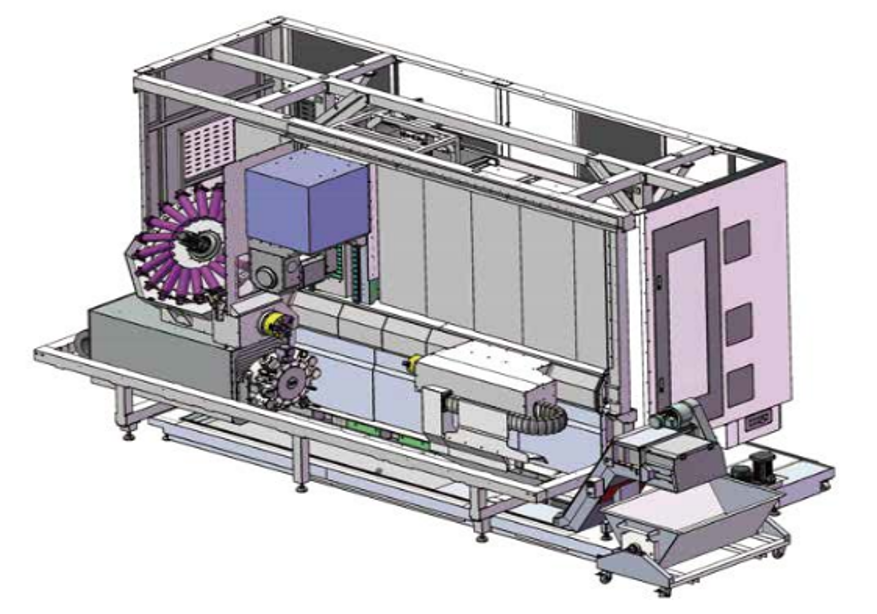

Tufandan Smart'a: 2025'te Soğutucu Sistemlerinin Evrimi

Soğutucu sistemleri, dağınık, savurgan sel soğutma günlerinden çok uzaklaşmıştır. 2025 yılında, CNC işleme endüstrisi, hassas ve çevre dostu talepleri karşılamak için en yeni teknolojileri benimsiyor. İşte temel gelişmelere bir göz atın:

· Yüksek basınçlı soğutucu sistemleri: Bunlar, 1000 psi'ye kadar basınçlarda hedeflenen akışlar sağlar, çip tahliyesini iyileştirir ve ısı birikimini azaltır. Derin delik delme ve paslanmaz çelik gibi sert malzemeler için idealdir.

· Minimum Miktar Yağlama (MQL): MQL, minimum yağ sisi kullanır, temiz kaplamalar için mükemmel yağlamayı korurken soğutma suyu tüketimini% 90'a kadar azaltır.

· Kriyojenik Soğutma: Sıvı azot veya CO2 kullanarak, kriyojenik sistemler, titanyum veya kompozitler gibi ısıya duyarlı malzemeler için mükemmel olan ultra düşük sıcaklıklara kadar iş parçalarını soğutur.

· Akıllı Soğutucu Sistemleri: IoT özellikli sistemler, soğutma suyu akışını, sıcaklığı ve basıncı gerçek zamanlı olarak izleyin, performansı tutarlı yüzey kalitesi için optimize edin.

Endüstri verileri, hassasiyet ve sürdürülebilirlik dengesi ile 2022'den 2025'e kadar MQL benimsenmesinde% 35'lik bir artış olduğunu göstermektedir. Kriyojenik soğutma, özellikle 0.2 um'nin altındaki RA değerlerine ulaştığı havacılık ve uzayda çekiş kazanıyor.

Tablo 1: CNC işlenmesinde soğutucu sistemlerinin karşılaştırılması (2025)

| Soğutucu tipi | Basınç/akış | Birincil fayda | Malzeme Uygunluğu | Çevresel etki | Evlat edinme oranı (2025) |

| Sel Soğutma | Düşük (50-100 psi) | Uygun maliyetli, yaygın olarak mevcut | Genel Metaller | Yüksek atık, enerji kullanımı | % 40 |

| Yüksek basınçlı soğutucu | 500-1000 psi | Üstün çip tahliyesi, ısı kontrolü | Paslanmaz çelik, alaşımlar | Ilıman | % 25 |

| Minimum Miktar Yağlama (MQL) | Yakın | Çevre dostu, azaltılmış atık | Alüminyum, çelik | Düşük | % 35 |

| Kriyojenik soğutma | Ultra düşük sıcaklık | Minimal termal bozulma | Titanyum, kompozitler | Düşük, ancak yüksek kurulum maliyeti | % 15 |

| Akıllı Soğutucu Sistemleri | Değişken | Gerçek zamanlı optimizasyon, hassasiyet | Tüm Malzemeler | Düşük | % 20 |

Kaynak: Modern makine atölyesi ve Stecker makine verilerinden derlenen 2025 için endüstri raporları ve projeksiyonları.

Gelişmiş soğutucular nasıl üstün yüzey kalitesini arttırır

Gelişmiş soğutucu sistemleri, CNC işlenmesinde hassas sonlandırma için oyun değiştiricilerdir. İşte böyle çalışıyorlar:

· Termal Yönetim: Isı hassasiyetin düşmanıdır. Örneğin, kriyojenik soğutma, iş parçası sıcaklıklarını%50'ye kadar düşürür, termal bozulmayı en aza indirir ve boyutsal doğruluğu sağlar. Bu, ısının yüzey çatlaklarına neden olabileceği titanyum gibi malzemeler için kritiktir.

· Sürtünme ve alet aşınması azaltma: MQL sistemleri, araç işçisi sürtünmesini azaltarak, en son keskinliği koruyarak. Veriler, yüksek basınçlı soğutucu sistemlerinin takım ömrünü%20-30 oranında genişleterek tutarlı, pürüzsüz yüzeylere yol açtığını göstermektedir.

· Geliştirilmiş yonga tahliyesi: Yüksek basınçlı soğutucular, kesme bölgesinden uzaklaşarak çizikleri ve alet konuşmasını önleyerek yongaları patlatır. Bu özellikle karmaşık geometrilerin 5 eksenli işlemesinde hayati önem taşır.

· Malzemeye özgü faydalar: Farklı malzemeler özel soğutucu maddeler gerektirir. MQL alüminyum için mükemmeldir, kalıntı olmadan temiz kaplamalar sağlar. Yüksek basınçlı sistemler paslanmaz çeliğin ısı yayılma ihtiyaçlarını karşılarken, kriyojenik soğutma kompozitlerde delaminasyonu önler.

Bu mekanizmalar ölçülebilir sonuçlara dönüşür. Örneğin, DMG MORI tarafından yapılan 2024'teki bir çalışma, yüksek basınçlı soğutucu sistemlerinin havacılık uygulamalarındaki sel soğumasına kıyasla yüzey pürüzlülüğünü% 25 azalttığını buldu.

Tablo 2: Soğutucu sistemlerin yüzey pürüzlülüğü üzerindeki etkisi (RA)

| Malzeme | Soğutucu tipi | RA Önceden (µm) | RA sonrası (µm) | Gelişim (%) | Başvuru |

| Alüminyum | MQL | 0.8 | 0.3 | % 62.5 | Otomotiv muhafazaları |

| Paslanmaz çelik | Yüksek basınçlı soğutucu | 1.2 | 0.5 | % 58.3 | Türbinli bıçaklar |

| Titanyum | Kriyojenik soğutma | 1.0 | 0.2 | % 80.0 | Tıbbi İmplantlar |

| Mızmız | Yüksek basınçlı soğutucu | 1.5 | 0.6 | % 60.0 | Havacılık bileşenleri |

| Karbon fiber kompozit | Kriyojenik soğutma | 0.9 | 0.3 | % 66.7 | Havacılık yapıları |

| Çelik | Akıllı Soğutucu Sistemi | 1.1 | 0.4 | % 63.6 | Genel Hassas Parçalar |

Kaynak: 2024-2025 endüstri vaka çalışmaları ve CNC işleme araştırmaları arasında derlenmiştir.

Akıllı Soğutucu Sistemleri: IoT ve gerçek zamanlı hassas kontrol

Endüstri 4.0'ın yükselişi, akıllı soğutucu sistemlerini CNC işlenmesinin ön saflarına getirdi. Bu IoT özellikli sistemler, yüzey kalitesini optimize etmek için parametreleri gerçek zamanlı olarak ayarlayarak soğutma suyu akışını, sıcaklığı ve basıncı izlemek için sensörler kullanır. Örneğin, bir araç aşırı ısınmaya başlarsa, bir akıllı sistem hassasiyeti korumak için soğutma akışını artırır ve kusurları%15'e kadar azaltır.

2025 yılında, akıllı soğutucular, veri odaklı kararların verimliliği artırdığı akıllı fabrikaların ayrılmaz bir parçasıdır. HAAS otomasyonu gibi şirketler, IoT özellikli soğutucu sistemlerinin döngü sürelerini% 10 artırdığını ve yeniden çalışmayı% 20 oranında azalttığını bildiriyor. Bu teknoloji, çeşitli parçalar arasında tutarlı yüzey kalitesinin kritik olduğu yüksek karışım, düşük hacimli üretim için özellikle değerlidir.

Hassas sonlandırmada sürdürülebilirlik: çevre dostu soğutucu çözümleri

Sürdürülebilirlik 2025'te bir terimdir ve CNC işleme bir istisna değildir. MQL ve kriyojenik soğutma gibi gelişmiş soğutucu sistemleri, atıkları keserek çevre dostu hedeflerle hizalanır. MQL, soğutma sıvısı kullanımını%90'a kadar azaltırken, kriyojenik sistemler, zararsız bir şekilde dağılan azot gibi gazları kullanarak sıvı atıklarını tamamen ortadan kaldırır. Bu sistemler ayrıca enerji tüketimini düşürür ve MQL kesme enerji maliyetlerini taşkın soğutmasına kıyasla% 15 oranında gösterir.

İngilizce konuşulan ülkelerde, ABD Enflasyon Azaltma Yasası gibi politikalar sürdürülebilir üretim için vergi teşvikleri sunarak bu sistemleri finansal olarak cazip hale getiriyor. Dahası, çevre dostu uygulamalar topluluklarla yankılanıyor ve yetenekleri çekerek şirketlere rekabet avantajı sağlıyor.

Tablo 3: Soğutucu sistemlerinin çevre ve maliyet faydaları

| Soğutucu tipi | Soğutucu kullanımı (l/saat) | Enerji Tüketimi (KWH) | Atık Azaltma (%) | Maliyet Tasarrufu (%) | Düzenleyici uyumluluk |

| Sel Soğutma | 50–100 | 5-7 | % 0 | Taban çizgisi | Sınırlı |

| Yüksek basınçlı soğutucu | 20-50 | 4-6 | % 50 | % 10-15 | Ilıman |

| MQL | 0.05-0.1 | 2–3 | % 90 | % 70-80 | Yüksek |

| Kriyojenik soğutma | 0 (gaz tabanlı) | 3-5 | % 100 | % 20-30 | Yüksek |

| Akıllı Soğutucu Sistemi | 10-30 | 3–4 | % 60 | % 15-25 | Yüksek |

Kaynak: 2025 Sürdürülebilirlik Raporları ve CNC işleme endüstrisi verileri.

Gerçek Dünya Uygulamaları: Havacılık ve Tıbbi'de Hassas Sonlandırma

Gelişmiş soğutucu sistemleri yüksek bahisli endüstrilerde parlıyor. Havacılık ve uzayda bir ABD üreticisi, türbin bıçaklarını işlemek için yüksek basınçlı soğutucu sistemleri kullandı, 0.5 um'lik bir RA elde etti ve işlem sonrası%25 azaldı. Tıbbi cihaz üretiminde, kriyojenik soğutma, bir Avrupalı firmanın 0.1 um'nin altında bir RA ile titanyum implantlar üretmesini sağlayarak biyouyumluluk ve daha hızlı düzenleyici onay sağladı. Elektrikli araç (EV) sektöründe MQL, alüminyum pil gövdesi üretimini akıcı hale getirdi, temiz, hassas kaplamalar sağlarken enerji kullanımını% 15 azalttı.

Bu örnekler, gelişmiş soğutucu maddelerin, gelişmiş yüzey kalitesinden düşük maliyetlere kadar ölçülebilir sonuçlar verdiğini ve bu da hassas odaklı CNC işleme için vazgeçilmez hale getirdiğini vurgulamaktadır.

Soğutucuların Geleceği: CNC işlenmesinde AI ve Nanoteknoloji

İleriye baktığımızda, CNC işleme endüstrisi daha fazla yenilik için hazırlanıyor. AI ile çalışan soğutucu sistemleri, belirli malzemeler ve araçlar için optimum soğutucu parametrelerini tahmin etmek için makine öğrenimi kullanılarak ortaya çıkmaktadır. Örneğin, AI, yüzey kalitesini en üst düzeye çıkarırken israfı en aza indirmek için MQL akış hızlarını ayarlayabilir. Nanoteknoloji de dalgalar yapıyor, nano-geliştirilmiş soğutucular daha pürüzsüz yüzeyler için ısı transferini ve yağlılığı iyileştiriyor.

2026 yılına gelindiğinde, Global CNC Machine pazarının 128.86 milyar dolara ulaşması öngörülüyor ve soğutucuların hassasiyet ve verimliliği artırmada önemli bir rol oynadığı öngörülüyor. Hibrit üretim (katkı maddesi + çıkarıcı) çekiş kazandıkça, uyarlanmış soğutucu stratejileri karmaşık parça üretimi için kritik olacaktır.

Çözüm

Gelişmiş soğutucu sistemleri, CNC işlenmesinde hassas sonlandırma, ayna benzeri yüzeyler, sürdürülebilirlik ve maliyet tasarrufu sağlıyor. Yüksek basınçlı akarsulardan IoT özellikli akıllı sistemlere kadar, bu teknolojiler termal bozulma, takım aşınması ve çip tahliyesi zorluklarını ele alarak havacılık ve tıbbi cihazlar gibi endüstriler için mikron altı doğruluğunu sağlıyor. 2025'te, bu sistemleri benimsemek sadece teknik bir yükseltme değil, hassas bir pazarda rekabetçi kalmak için stratejik bir hareket.