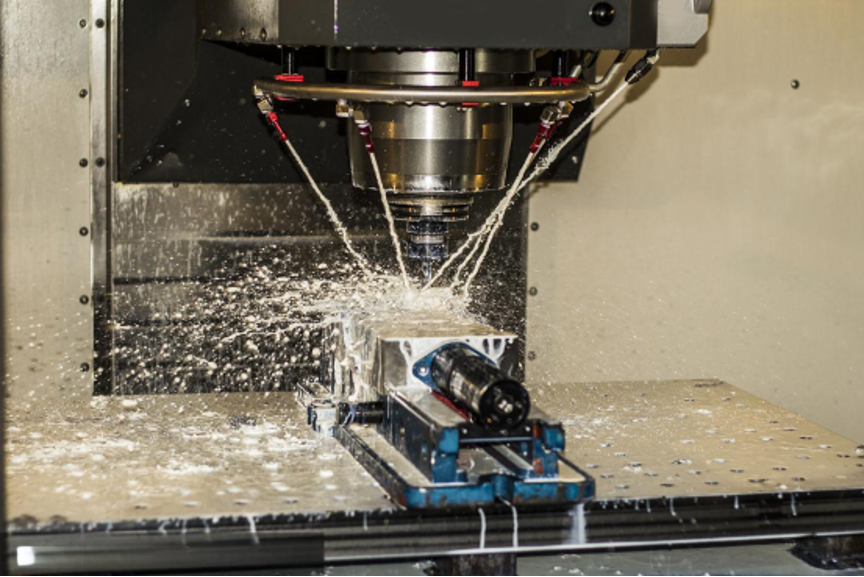

Precyzyjne wykończenie w CNC: Jak zaawansowane systemy chłodziwa zwiększają jakość powierzchni

Opublikowany: 2025-05-31W szybko rozwijającym się świecie obróbki CNC osiągnięcie nieskazitelnej jakości powierzchni jest czymś więcej niż celem technicznym-jest to konkurencyjna konieczność. Od łopat turbiny lotniczej po implanty medyczne, branże wymagają części z lustrzanymi wykończeniami i precyzją sub-micronową. Wprowadź zaawansowane systemy płynu chłodzące: Niezbadające bohaterowie rewolucjonizują precyzyjne wykończenie w 2025 r. Systemy te-wysoką ciśnienie, minimalne smarowanie ilości (MQL), Cryogeniczne i inteligentne chłodziwa chłodzące z obsługą IoT-przekształcając, w jaki sposób producenci osiągają najwyższą jakość powierzchni, jednocześnie obejmując trwałość i wydajność. W tym artykule nurkowano w nauce, korzyściach i rzeczywistych zastosowaniach tych technologii, oferując spostrzeżenia dla profesjonalistów CNC, którzy chcą pozostać na rynku precyzyjnym.

Krytyczna rola jakości powierzchni w precyzyjnej obróbce CNC

Jakość powierzchni w obróbce CNC to nie tylko estetyka; Chodzi o wydajność. Gładka powierzchnia, mierzona metrykami takimi jak RA (średnia chropowatość) i RZ (maksymalna wysokość profilu), bezpośrednio wpływa na funkcjonalność części. Na przykład ostrze turbinowe z RA poniżej 0,4 µm odpowiada lepiej, podczas gdy implanty medyczne wymagają bardzo gładkich powierzchni, aby zapewnić biokompatybilność. W 2025 r. Branże takie jak lotniska, motoryzacyjne i elektroniczne dążyły do ściślejszych tolerancji, często w zakresie sub-micronowym, aby spełnić rygorystyczne standardy.

Dlaczego to ma znaczenie? Słaba jakość powierzchni może prowadzić do awarii zmęczenia, zmniejszonej długości długości komponentu lub kosztownego przetwarzania. Zaawansowane systemy chłodziwa odnoszą się do tych wyzwań, kontrolując ciepło, zmniejszając tarcie i zapewniając czystą ewakuację układów-klucz do osiągnięcia lustrzanych wykończeń. Ponieważ producenci stają przed rosnącymi wymaganiami precyzji, chłodzity nie są już refleksją, ale kamieniem węgielnym wysokiej jakości obróbki CNC.

Wyzwania związane z osiągnięciem wykończeń powierzchniowych submikronu

Precyzyjne zakończenie to nie spacer w parku. Kilka czynników może zagrozić jakości powierzchni w obróbce CNC:

· Zużycie narzędzia: matowe narzędzia tworzą nierówne powierzchnie, zwiększając szorstkość.

· Zniekształcenie termiczne: ciepło z szybkiej obróbki może wypaczać części, zwłaszcza materiały wrażliwe na ciepło, takie jak tytan.

· Wibracje: Rozmowa narzędzi lub niestabilność maszyny wprowadza niedoskonałości powierzchni.

· Właściwości materiałowe: stopy trudne do maszyny, takie jak Inconel lub kompozyty, wymagają wyspecjalizowanych podejść.

Wyzwania te są wzmacniane w 2025 r., Gdy producenci naciskają na szybsze czasy cyklu i złożone geometrie. Tradycyjne chłodzenie powodziowe często nie jest krótkie, co prowadzi do niespójnych wykończeń i problemów środowiskowych. Zaawansowane systemy chłodziwa rozwiązują jednak te problemy, oferując ukierunkowane rozwiązania, które zwiększają precyzję i zrównoważony rozwój.

Od powodzi do inteligentnego: ewolucja systemów chłodziwa w 2025 r.

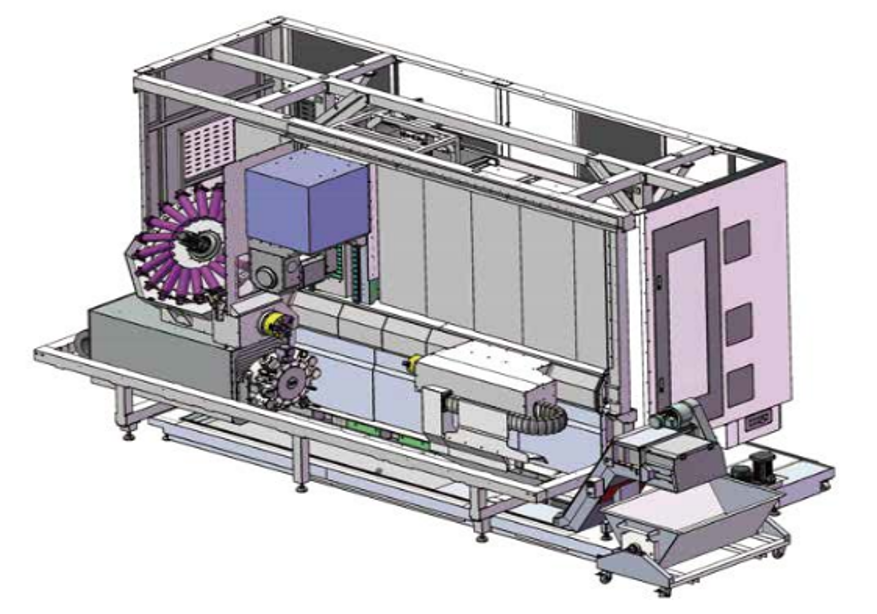

Systemy chłodziwa przeszły długą drogę od czasów niechlujnego, marnotrawnego chłodzenia powodziowego. W 2025 r. Przemysł obróbki CNC obejmuje najnowocześniejsze technologie, aby zaspokoić precyzję i przyjazne dla środowiska wymagania. Oto spojrzenie na kluczowe postępy:

· Systemy płynu chłodzące pod wysokim ciśnieniem: dostarczają one ukierunkowane strumienie przy ciśnieniach do 1000 psi, poprawiając ewakuację układów i zmniejszając gromadzenie ciepła. Są idealne do wiercenia głębinowego i twardych materiałów, takich jak stal nierdzewna.

· Minimalna ilość smarowania (MQL): MQL wykorzystuje minimalną mgłę olejową, zmniejszając zużycie płynu chłodzącego nawet o 90% przy jednoczesnym zachowaniu doskonałego smarowania do czystych wykończeń.

· Chłodzenie kriogeniczne: Za pomocą ciekłego azotu lub CO2 układy kriogeniczne chłodne obrabiarki do bardzo niskich temperatur, idealne do materiałów wrażliwych na ciepło, takich jak tytan lub kompozyty.

· Inteligentne systemy płynu chłodzące: Systemy obsługujące IoT monitoruj przepływ płynu chłodzącego, temperaturę i ciśnienie w czasie rzeczywistym, optymalizując wydajność pod kątem stałej jakości powierzchni.

Dane branżowe pokazują o 35% wzrost przyjęcia MQL w latach 2022 do 2025 r., Co spowodowało równowagę precyzji i zrównoważonego rozwoju. Chłodzenie kriogeniczne zyskuje również przyczepność, szczególnie w lotnisku, gdzie osiąga wartości RA poniżej 0,2 µm.

Tabela 1: Porównanie układów chłodziwa w obróbce CNC (2025)

| Typ chłodziwa | Ciśnienie/przepływ | Podstawowa korzyść | Przydatność materiału | Wpływ na środowisko | Wskaźnik adopcji (2025) |

| Chłodzenie powodziowe | Niski (50–100 psi) | Opłacalny, szeroko dostępny | Metale ogólne | Wysokie odpady, zużycie energii | 40% |

| Chłód pod wysokim ciśnieniem | 500–1000 psi | Doskonałe ewakuacja wiórów, kontrola ciepła | Stal nierdzewna, stopy | Umiarkowany | 25% |

| Minimalna ilość smarowania (MQL) | Prawie suszony | Przyjazny dla środowiska, zmniejszone odpady | Aluminium, stal | Niski | 35% |

| Chłodzenie kriogeniczne | Ultra-niski temperatura | Minimalne zniekształcenie termiczne | Tytanium, kompozyty | Niski, ale wysoki koszt konfiguracji | 15% |

| Inteligentne systemy chłodziwa | Zmienny | Optymalizacja w czasie rzeczywistym, precyzja | Wszystkie materiały | Niski | 20% |

Źródło: Raporty i projekcje branżowe na 2025 r., Opracowane z nowoczesnego sklepu maszynowego i danych STecker Machine.

Jak zaawansowane chłodzity napędzają najwyższą jakość powierzchni

Zaawansowane systemy płynu chłodzącego to zmieniacze gier do precyzyjnego wykończenia w obróbce CNC. Oto jak działają:

· Zarządzanie termicznie: ciepło jest wrogiem precyzji. Na przykład chłodzenie kriogeniczne obniża temperatury przedmiotów nawet o 50%, minimalizując zniekształcenie termiczne i zapewniając dokładność wymiarów. Ma to kluczowe znaczenie dla materiałów takich jak tytan, w których ciepło może powodować pęknięcia powierzchniowe.

· Redukcja tarcia i zużycia narzędzia: Systemy MQL zmniejszają tarcia narzędziowe, zachowując najnowocześniejszą ostrość. Dane pokazują, że systemy płynu chłodzące pod wysokim ciśnieniem rozszerzają żywotność narzędzi o 20–30%, co prowadzi do spójnych, gładkich wykończeń.

· Ulepszona ewakuacja układów: pod wysokim ciśnieniem chłodzących chipsów odsuwa się od strefy tnącej, zapobiegając zadrapaniom i rozmów narzędzi. Jest to szczególnie ważne w 5-osiowych obróbkach złożonych geometrii.

· Korzyści specyficzne dla materiału: Różne materiały wymagają dopasowanych chłodziw. MQL wyróżnia się dla aluminium, dostarczając czyste wykończenia bez pozostałości. Systemy pod wysokim ciśnieniem zaspokajają potrzeby rozpraszania ciepła ze stali nierdzewnej, podczas gdy chłodzenie kriogeniczne zapobiega rozłuszczaniu w kompozytach.

Mechanizmy te przekładają się na wymierne wyniki. Na przykład badanie 2024 przeprowadzone przez DMG Mori wykazało, że systemy płynu chłodzące pod wysokim ciśnieniem zmniejszały chropowatość powierzchni o 25% w porównaniu z chłodzeniem powodziowym w zastosowaniach lotniczych.

Tabela 2: Wpływ układów chłodziwa na chropowatość powierzchni (RA)

| Tworzywo | Typ chłodziwa | RA przed (µm) | RA po (µm) | Poprawa (%) | Aplikacja |

| Aluminium | MQL | 0,8 | 0,3 | 62,5% | Obudowy motoryzacyjne |

| Stal nierdzewna | Chłód pod wysokim ciśnieniem | 1.2 | 0,5 | 58,3% | Ostrza turbiny |

| Tytan | Chłodzenie kriogeniczne | 1.0 | 0,2 | 80,0% | Implanty medyczne |

| Niewygod | Chłód pod wysokim ciśnieniem | 1.5 | 0,6 | 60,0% | Komponenty lotnicze |

| Kompozyt z włókna węglowego | Chłodzenie kriogeniczne | 0,9 | 0,3 | 66,7% | Struktury lotnicze |

| Stal | Inteligentny system płynu chłodzącego | 1.1 | 0,4 | 63,6% | Ogólne części precyzyjne |

Źródło: Opracowane z lat 2024–2025 Studia przypadków i badania obróbki CNC.

Systemy inteligentnych chłodziwa: kontrola precyzyjnego IoT i w czasie rzeczywistym

Wzrost branży 4.0 doprowadził inteligentne systemy płynu chłodzącego na czele obróbki CNC. Te systemy obsługujące IoT wykorzystują czujniki do monitorowania przepływu płynu chłodzącego, temperatury i ciśnienia, regulując parametry w czasie rzeczywistym w celu optymalizacji jakości powierzchni. Na przykład, jeśli narzędzie zacznie się przegrzać, inteligentny system zwiększa przepływ płynu chłodzącego, aby zachować precyzję, zmniejszając defekty nawet o 15%.

W 2025 r. Inteligentne chłodzity są integralną częścią inteligentnych fabryk, w których decyzje oparte na danych zwiększają wydajność. Firmy takie jak HAAS Automation zgłaszają, że systemy chłodziwa z włączaniem IoT poprawiają czasy cyklu o 10% i zmniejszają przeróbkę o 20%. Technologia ta jest szczególnie cenna dla produkcji o wysokiej zawartości mix i niskiej objętości, gdzie stała jakość powierzchni w różnych częściach ma kluczowe znaczenie.

Zrównoważony rozwój w precyzyjnym wykończeniu: ekologiczne rozwiązania chłodziwa

Zrównoważony rozwój jest modnym słowem w 2025 r., A obróbka CNC nie jest wyjątkiem. Zaawansowane systemy chłodziwa, takie jak MQL i kriogeniczne chłodzenie, dostosowują się do celów przyjaznych dla środowiska poprzez obniżenie odpadów. MQL zmniejsza zużycie płynu chłodzącego nawet o 90%, podczas gdy układy kriogeniczne całkowicie eliminują odpady ciekłe, przy użyciu gazów takich jak azot, które nie nieszkodowo rozpraszają. Systemy te obniżają zużycie energii, przy czym MQL obniża koszty energii o 15% w porównaniu z chłodzeniem powodziowym.

W krajach anglojęzycznych polityki takie jak amerykańska ustawa o redukcji inflacji oferują zachęty podatkowe dla zrównoważonej produkcji, co czyni te systemy atrakcyjne finansowo. Ponadto ekologiczne praktyki rezonują ze społecznościami i przyciągają talent, dając firmom przewagę konkurencyjną.

Tabela 3: Korzyści środowiskowe i kosztowe systemów chłodziwa

| Typ chłodziwa | Zastosowanie chłodziwa (L/HR) | Zużycie energii (KWH) | Redukcja odpadów (%) | Oszczędności kosztów (%) | Zgodność regulacyjna |

| Chłodzenie powodziowe | 50–100 | 5–7 | 0% | Linia bazowa | Ograniczony |

| Chłód pod wysokim ciśnieniem | 20–50 | 4–6 | 50% | 10–15% | Umiarkowany |

| MQL | 0,05–0,1 | 2–3 | 90% | 70–80% | Wysoki |

| Chłodzenie kriogeniczne | 0 (na bazie gazu) | 3–5 | 100% | 20–30% | Wysoki |

| Inteligentny system płynu chłodzącego | 10–30 | 3–4 | 60% | 15–25% | Wysoki |

Źródło: 2025 Raporty zrównoważonego rozwoju i dane branżowe CNC.

Zastosowania w świecie rzeczywistym: precyzyjne wykończenie w zakresie lotu i medycyny

Zaawansowane systemy chłodziwa świecą w branżach o wysokiej stawce. W Aerospace amerykański producent używał systemów chłodziwa o wysokim ciśnieniu do łopat turbiny maszynowej, osiągając RA 0,5 µM i zmniejszając przetwarzanie o 25%. W produkcji urządzeń medycznych chłodzenie kriogeniczne umożliwiło europejskiej firmie produkcję implantów tytanowych z RA poniżej 0,1 µM, zapewniając biokompatybilność i szybsze zatwierdzenie regulacyjne. W sektorze pojazdu elektrycznego (EV) MQL ma usprawnioną produkcję obudowy akumulatora aluminiowego, zmniejszając zużycie energii o 15%, jednocześnie dostarczając czyste, precyzyjne wykończenia.

Przykłady te podkreślają, w jaki sposób zaawansowane chłodzity dostarczają wymierne wyniki, od lepszej jakości powierzchni po obniżone koszty, co czyni je niezbędnymi do precyzyjnej obróbki CNC.

Przyszłość chłodziwa: AI i nanotechnologia w obróbce CNC

Patrząc w przyszłość, przemysł obróbki CNC jest gotowy na dalsze innowacje. Pojawiają się systemy chłodziwa napędzane przez AI, wykorzystując uczenie maszynowe do przewidywania optymalnych parametrów płynu chłodzącego dla określonych materiałów i narzędzi. Na przykład AI może dostosować prędkości przepływu MQL, aby zminimalizować odpady, jednocześnie maksymalizując jakość powierzchni. Nanotechnologia również wytwarza fale, z nano wzmocnionymi chłodzianami poprawiającymi przenoszenie ciepła i smarowalność dla jeszcze płynniejszych wykończeń.

Do 2026 r. Globalny rynek maszyn CNC osiągnie 128,86 miliarda dolarów, a chłodzity odgrywają kluczową rolę w kierowaniu precyzją i wydajnością. Ponieważ produkcja hybrydowa (addytywne + odejmowanie) zyskuje przyczepność, dostosowane strategie płynu chłodzącego będą miały kluczowe znaczenie dla złożonej częściowej produkcji.

Wniosek

Zaawansowane systemy chłodziwa rewolucjonują precyzyjne wykończenie w obróbce CNC, dostarczają lustrzane powierzchnie, zrównoważony rozwój i oszczędności kosztów. Od strumieni pod wysokim ciśnieniem po inteligentne systemy z IoT, technologie te dotyczą wyzwań związanych z zniekształceniem termicznym, zużyciem narzędzi i ewakuacji układów, zapewniając dokładność sub-mikronów dla branż takich jak lotniska i urządzenia medyczne. W 2025 r. Przyjęcie tych systemów nie jest tylko technicznym ulepszeniem-jest to strategiczny ruch, aby pozostać konkurencyjnym na precyzyjnym rynku.