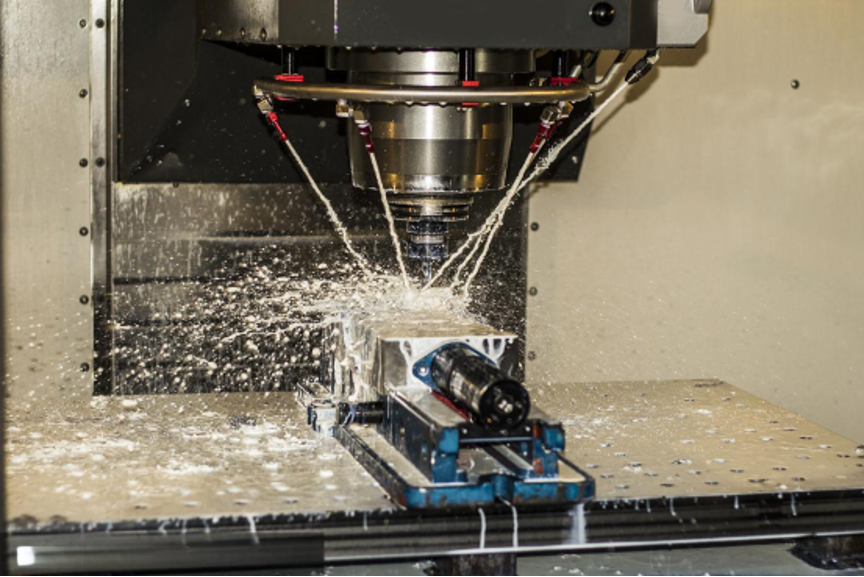

CNCでの精密仕上げ:高度なクーラントシステムが表面の品質を向上させる方法

公開: 2025-05-31CNC加工の急速に進化する世界では、完璧な表面の品質を達成することは技術的な目標以上のものであり、競争の必要性です。航空宇宙タービンブレードから医療インプラントまで、産業は鏡のような仕上げとサブミクロン精度のある部品を要求します。高度なクーラントシステムに入る:2025年に精密仕上げに革命を起こす未分類のヒーロー。これらのシステム - 高圧、最小数量潤滑(MQL)、極低温、およびIoT対応のスマートクーラントは、サステナビリティと効率を採用しながら、メーカーが優れた表面品質を達成する方法を変えます。この記事では、これらの技術の科学、利点、および実世界のアプリケーションに分かれており、精密駆動型市場で先を行くことを目指しているCNCの専門家に洞察を提供します。

精密CNC加工における表面品質の重要な役割

CNC加工の表面の品質は、美学だけではありません。それはパフォーマンスについてです。 RA(平均粗さ)やRZ(プロファイルの最大高さ)などのメトリックで測定される滑らかな表面は、部品の機能に直接影響します。たとえば、0.4 µm未満のRAを備えたタービンブレードの抵抗性は摩耗しますが、医療インプラントは生体適合性を確保するために非常に滑らかな表面を必要とします。 2025年、航空宇宙、自動車、電子機器などの産業は、しばしばサブミクロンの範囲で厳しい基準を満たすために、より厳しい公差を求めています。

なぜこれが重要なのですか?表面の品質が低いと、疲労障害、成分の寿命の減少、または費用のかかる後処理が発生します。高度なクーラントシステムは、熱を制御し、摩擦を減らし、クリーンなチップの避難を確保することにより、これらの課題に対処します。メーカーが精度の需要の高まりに直面するにつれて、クーラントはもはや後付けではなく、高品質のCNC加工の基礎です。

サブミクロン表面仕上げを達成する際の課題

精密仕上げは公園を散歩していません。いくつかの要因は、CNC加工の表面品質を損なう可能性があります。

・ツールの摩耗:鈍いツールは不均一な表面を作成し、粗さを増加させます。

・熱歪み:高速加工からの熱は、特にチタンのような熱に敏感な材料をゆがめます。

・振動:ツールのおしゃべりまたは機械の不安定性が表面の欠陥を導入します。

・材料特性:インコールや複合材料のようなマシンの合金は、特殊なアプローチを要求します。

これらの課題は、メーカーがより速いサイクル時間と複雑な形状を推進するため、2025年に増幅されます。従来の洪水冷却はしばしば不足しており、一貫性のない仕上げと環境への懸念につながります。ただし、高度なクーラントシステムは、これらの問題に真正面から取り組み、精度と持続可能性を高めるターゲットソリューションを提供します。

洪水からスマートへ:2025年のクーラントシステムの進化

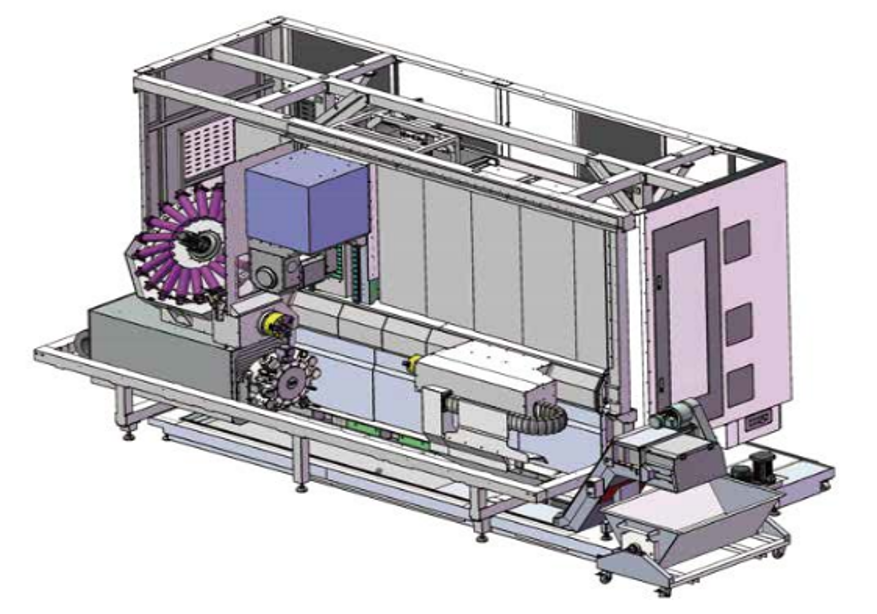

クーラントシステムは、乱雑で無駄な洪水冷却の時代から長い道のりを歩んできました。 2025年、CNC機械加工業界は、正確で環境に優しい要求を満たすために最先端の技術を受け入れています。重要な進歩を見てみましょう。

・高圧クーラントシステム:これらは、最大1000 psiの圧力でターゲットストリームを提供し、チップの避難を改善し、熱の蓄積を減らします。深い穴の掘削やステンレス鋼などの硬い材料に最適です。

・最小数量潤滑(MQL):MQLは最小限のオイルミストを使用し、クリーン仕上げのために優れた潤滑剤を維持しながら、クーラントの消費量を最大90%減らします。

・極低温冷却:液体窒素またはCO2を使用して、極低温システムは、チタンや複合材料などの熱に敏感な材料に最適で、非常に低い温度に冷却されます。

・スマートクーラントシステム:IoT対応システムは、クーラントの流れ、温度、圧力をリアルタイムで監視し、一貫した表面品質のパフォーマンスを最適化します。

業界のデータは、2022年から2025年までのMQL採用が35%増加していることを示しています。極低温冷却は、特に航空宇宙でも牽引力を獲得しており、そこでは0.2 µm未満のRA値を達成しています。

表1:CNC加工(2025)のクーラントシステムの比較

| クーラントタイプ | 圧力/フロー | 主な利点 | 材料の適合性 | 環境への影響 | 養子縁組率(2025) |

| 洪水冷却 | 低(50〜100 psi) | 費用対効果が高く、広く利用可能です | 一般的な金属 | 高廃棄物、エネルギー使用 | 40% |

| 高圧クーラント | 500〜1000 psi | 優れたチップ避難、熱制御 | ステンレス鋼、合金 | 適度 | 25% |

| 最小数量潤滑(MQL) | ほぼ乾燥 | 環境にやさしい、廃棄物の減少 | アルミニウム、鋼 | 低い | 35% |

| 極低温冷却 | 超低温 | 最小限の熱歪み | チタン、複合材料 | 低いが高いセットアップコスト | 15% |

| スマートクーラントシステム | 変数 | リアルタイムの最適化、精度 | すべての材料 | 低い | 20% |

出典:2025年の業界レポートと予測、Modern Machine ShopとStecker Machine Dataからコンパイルされています。

高度なクーラントが優れた表面品質をどのように促進するか

Advanced Coolant Systemsは、CNC加工で精密に仕上げるためのゲームチェンジャーです。これらがどのように機能するかは次のとおりです。

・熱管理:熱は精度の敵です。たとえば、極低温冷却は、ワークピースの温度を最大50%下げて、熱歪みを最小限に抑え、寸法精度を確保します。これは、熱が表面亀裂を引き起こす可能性のあるチタンなどの材料にとって重要です。

・摩擦とツールの摩耗の削減:MQLシステムは、ツールワークピースの摩擦を軽減し、最先端のシャープネスを維持します。データは、高圧クーラントシステムがツールの寿命を20〜30%延長し、一貫した滑らかな仕上げにつながることを示しています。

・チップ避難の改善:高圧クーラントは、切断ゾーンからチップを吹き飛ばし、傷やツールのおしゃべりを防ぎます。これは、複雑な幾何学の5軸加工で特に重要です。

・材料固有の利点:異なる材料には、カスタマイズされたクーラントが必要です。 MQLはアルミニウムに優れており、残留物のないきれいな仕上げを提供します。高圧システムは、ステンレス鋼の熱散逸のニーズを処理しますが、極低温冷却は複合材料の剥離を防ぎます。

これらのメカニズムは、測定可能な結果に変換されます。たとえば、DMG Moriによる2024年の研究では、高圧クーラントシステムが航空宇宙用途の洪水冷却と比較して表面粗さを25%減少させることがわかりました。

表2:表面粗さ(RA)に対するクーラントシステムの影響

| 材料 | クーラントタイプ | ra before(µm) | ra after(µm) | 改善 (%) | 応用 |

| アルミニウム | MQL | 0.8 | 0.3 | 62.5% | 自動車ハウジング |

| ステンレス鋼 | 高圧クーラント | 1.2 | 0.5 | 58.3% | タービンブレード |

| チタン | 極低温冷却 | 1.0 | 0.2 | 80.0% | 医療インプラント |

| インコネル | 高圧クーラント | 1.5 | 0.6 | 60.0% | 航空宇宙コンポーネント |

| 炭素繊維複合材 | 極低温冷却 | 0.9 | 0.3 | 66.7% | 航空宇宙構造 |

| 鋼鉄 | スマートクーラントシステム | 1.1 | 0.4 | 63.6% | 一般的な精度部品 |

出典:2024〜2025年の業界ケーススタディとCNC加工研究。

スマートクーラントシステム:IoTおよびリアルタイム精度制御

Industry 4.0の台頭により、スマートクーラントシステムがCNC加工の最前線にもたらされました。これらのIoT対応システムは、センサーを使用してクーラントの流れ、温度、圧力を監視し、パラメーターをリアルタイムで調整して表面の品質を最適化します。たとえば、ツールが過熱し始めた場合、スマートシステムはクーラントの流れを増加させて精度を維持し、欠陥を最大15%減らします。

2025年、スマートクーラントはスマートファクトリーに不可欠であり、データ駆動型の決定により効率が向上します。 HAAS Automationのような企業は、IoT対応のクーラントシステムがサイクル時間を10%改善し、リワークを20%削減すると報告しています。このテクノロジーは、さまざまな部品全体で一貫した表面品質が重要である、ミックス、低容量の生産に特に価値があります。

精密仕上げにおける持続可能性:環境に優しいクーラントソリューション

持続可能性は2025年の流行語であり、CNCの機械加工も例外ではありません。 MQLや極低温冷却などの高度なクーラントシステムは、廃棄物を削減することにより、環境に優しい目標と一致します。 MQLはクーラントの使用を最大90%削減しますが、極低温系は液体廃棄物を完全に排除し、無害に散逸する窒素のようなガスを使用します。また、これらのシステムはエネルギー消費を削減し、MQLは洪水冷却と比較してエネルギーコストを15%削減します。

英語圏の国では、米国のインフレ削減法のような政策は、持続可能な製造のための税制上の優遇措置を提供し、これらのシステムを経済的に魅力的にしています。さらに、環境に優しい慣行は、コミュニティと共鳴し、才能を引き付け、企業に競争力を与えます。

表3:クーラントシステムの環境およびコストのメリット

| クーラントタイプ | クーラント使用量(L/HR) | エネルギー消費(kWh) | 廃棄物の減少(%) | コスト削減(%) | 規制のコンプライアンス |

| 洪水冷却 | 50–100 | 5–7 | 0% | ベースライン | 限定 |

| 高圧クーラント | 20–50 | 4–6 | 50% | 10–15% | 適度 |

| MQL | 0.05–0.1 | 2–3 | 90% | 70〜80% | 高い |

| 極低温冷却 | 0(ガスベース) | 3–5 | 100% | 20〜30% | 高い |

| スマートクーラントシステム | 10–30 | 3–4 | 60% | 15–25% | 高い |

出典:2025持続可能性レポートとCNC加工業界データ。

実世界のアプリケーション:航空宇宙と医療の精密仕上げ

高度なクーラントシステムは、ハイステークス業界で輝いています。航空宇宙では、米国のメーカーが高圧クーラントシステムを使用してタービンブレードを機械加工し、RAを0.5 µMし、後処理を25%減少させました。医療機器の製造では、極低温冷却により、ヨーロッパの企業は0.1 µm未満のRAを備えたチタンインプラントを生産することができ、生体適合性とより速い規制の承認を確保しました。電気自動車(EV)セクターでは、MQLはアルミニウムバッテリーハウジングの生産を合理化し、エネルギー使用を15%削減しながら、クリーンで正確な仕上げを提供しています。

これらの例は、高度なクーラントが表面の品質の向上からコストの削減まで、測定可能な結果をどのように提供し、精密に焦点を合わせたCNC加工に不可欠にするかを強調しています。

クーラントの未来:CNC加工におけるAIとナノテクノロジー

今後、CNCマシニング業界は、さらなるイノベーションを採用しています。 AI駆動型のクーラントシステムが出現しており、機械学習を使用して特定の材料とツールの最適なクーラントパラメーターを予測しています。たとえば、AIはMQLの流量を調整して、表面の品質を最大化しながら廃棄物を最小限に抑えることができます。ナノテクノロジーも波を起こしており、ナノ強化クーラントは、さらに滑らかな仕上げのために熱伝達と潤滑性を改善しています。

2026年までに、世界のCNCマシン市場は1,288億6,600万ドルに達すると予測されており、クーラントは精度と効率を促進する上で極めて重要な役割を果たしています。ハイブリッド製造(添加剤 +減算)が牽引力を獲得するにつれて、テーラードクーラント戦略は複雑な部品生産に不可欠です。

結論

高度なクーラントシステムは、CNC加工における精密仕上げに革命をもたらし、鏡のような表面、持続可能性、コスト削減を提供しています。高圧ストリームからIoT対応のスマートシステムまで、これらの技術は熱歪み、ツール摩耗、チップ避難の課題に対処し、航空宇宙や医療機器などの産業のサブミクロンの精度を確保します。 2025年、これらのシステムを採用することは、単なる技術的なアップグレードではなく、精密駆動型市場で競争力を維持するための戦略的な動きです。