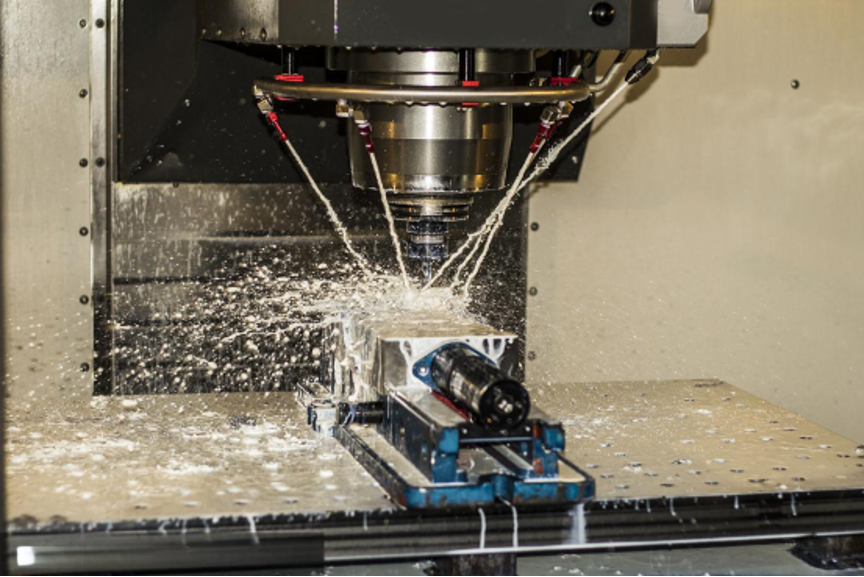

Finitura di precisione in CNC: come i sistemi di refrigerante avanzati migliorano la qualità della superficie

Pubblicato: 2025-05-31Nel mondo in rapida evoluzione della lavorazione del CNC, il raggiungimento della qualità di superficie impeccabile è più che un obiettivo tecnico: è una necessità competitiva. Dalle lame aerospaziali a impianti medici, le industrie richiedono parti con finiture a specchio e precisione del sub-micron. Inserisci i sistemi di refrigerante avanzati: gli eroi non celebrati che rivoluzionano la finitura di precisione nel 2025. Questi sistemi-luminaria di massima pressione, minima quantità (MQL), refrigeranti intelligenti criogenici e abilitati all'IoT-trasformano il modo in cui i produttori ottengono una qualità della superficie superiore mentre si abbracciano la sostenibilità ed efficienza. Questo articolo si tuffa nella scienza, ai benefici e alle applicazioni del mondo reale di queste tecnologie, offrendo approfondimenti per i professionisti del CNC che cercano di stare avanti in un mercato basato sulla precisione.

Il ruolo critico della qualità della superficie nella lavorazione a CNC di precisione

La qualità della superficie nella lavorazione del CNC non riguarda solo l'estetica; Si tratta di prestazioni. Una superficie liscia, misurata da metriche come RA (rugosità media) e RZ (altezza massima del profilo), influisce direttamente sulla funzionalità di una parte. Ad esempio, una lama di turbina con un RA inferiore a 0,4 µm resiste meglio a indossare meglio, mentre gli impianti medici richiedono superfici ultra-liscia per garantire la biocompatibilità. Nel 2025, industrie come aerospaziale, automobilistico ed elettronico stanno spingendo tolleranze più severe, spesso nella gamma sub-micron, per soddisfare gli standard rigorosi.

Perché questo è importante? La scarsa qualità della superficie può portare a guasti alla fatica, durata della vita dei componenti o post-elaborazione costosa. I sistemi di refrigerante avanzati affrontano queste sfide controllando il calore, riducendo l'attrito e garantendo l'evacuazione pulita del chip, per raggiungere le finiture simili a specchi. Poiché i produttori affrontano le crescenti richieste di precisione, i refrigeranti non sono più un ripensamento ma una pietra miliare di lavorazione a CNC di alta qualità.

Sfide per raggiungere le finiture della superficie del sub-micron

La finitura di precisione non è una passeggiata nel parco. Diversi fattori possono compromettere la qualità della superficie nella lavorazione a CNC:

· Abbigliamento per utensili: gli strumenti opachi creano superfici irregolari, aumentando la rugosità.

· Disturbo termico: il calore di lavorazione ad alta velocità può deformare le parti, in particolare materiali sensibili al calore come il titanio.

· Vibrazione: le chiacchiere dell'utensile o l'instabilità della macchina introduce imperfezioni di superficie.

· Proprietà materiali: le leghe difficili da macchina come Inconel o Composites richiedono approcci specializzati.

Queste sfide sono amplificate nel 2025 poiché i produttori spingono per tempi di ciclo più rapidi e geometrie complesse. Il tradizionale raffreddamento delle inondazioni spesso non è all'altezza, portando a finiture incoerenti e preoccupazioni ambientali. I sistemi di refrigerante avanzati, tuttavia, affrontano questi problemi frontalmente, offrendo soluzioni mirate che migliorano la precisione e la sostenibilità.

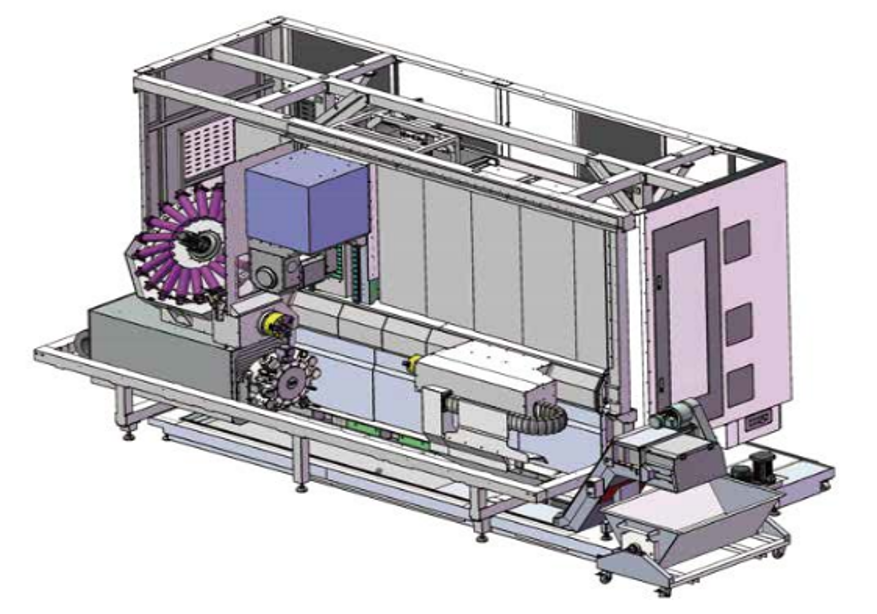

Dall'alluvione a Smart: l'evoluzione dei sistemi di refrigerante nel 2025

I sistemi di refrigerante hanno fatto molta strada dai tempi del raffreddamento disordinato e dispendioso. Nel 2025, l'industria della lavorazione del CNC sta abbracciando le tecnologie all'avanguardia per soddisfare le richieste di precisione e ecologiche. Ecco uno sguardo ai progressi chiave:

· Sistemi di refrigerante ad alta pressione: questi forniscono flussi mirati a pressioni fino a 1000 psi, migliorando l'evacuazione dei chip e riducendo l'accumulo di calore. Sono ideali per perforazione a buco profondo e materiali duri come l'acciaio inossidabile.

· Lubrificazione a quantità minima (MQL): MQL utilizza una nebbia di olio minima, riducendo il consumo di refrigerante fino al 90% mantenendo un'eccellente lubrificazione per finiture pulite.

· Raffreddamento criogenico: utilizzando azoto liquido o CO2, sistemi criogenici raffreddano i pezzi a temperature ultra-basse, perfetti per materiali sensibili al calore come titanio o compositi.

· Sistemi di refrigerante intelligente: sistemi abilitati all'IoT monitorano il flusso del refrigerante, la temperatura e la pressione in tempo reale, ottimizzando le prestazioni per una qualità della superficie costante.

I dati del settore mostrano un aumento del 35% dell'adozione di MQL dal 2022 al 2025, guidato dal suo equilibrio tra precisione e sostenibilità. Il raffreddamento criogenico sta anche guadagnando trazione, in particolare nell'aerospaziale, dove raggiunge valori RA inferiori a 0,2 µm.

Tabella 1: confronto dei sistemi di refrigerante nella lavorazione a CNC (2025)

| Tipo di refrigerante | Pressione/flusso | Beneficio primario | Idoneità materiale | Impatto ambientale | Tasso di adozione (2025) |

| Raffreddamento alluvione | Basso (50–100 psi) | Economici, ampiamente disponibili | Metalli generali | Alti rifiuti, uso di energia | 40% |

| Refrigerante ad alta pressione | 500–1000 psi | Evacuazione del chip superiore, controllo del calore | Acciaio inossidabile, leghe | Moderare | 25% |

| Lubrificazione a quantità minima (MQL) | Vicino | Scasso ecologico e ridotto | Alluminio, acciaio | Basso | 35% |

| Raffreddamento criogenico | Temp ultra-bassa | Distorsione termica minima | Titanio, compositi | Costo di configurazione basso, ma elevato | 15% |

| Sistemi di refrigerante intelligente | Variabile | Ottimizzazione in tempo reale, precisione | Tutti i materiali | Basso | 20% |

Fonte: Rapporti e proiezioni del settore per il 2025, compilati da moderni dati di macchine e macchine Stecker.

In che modo i refrigeranti avanzati guidano una qualità della superficie superiore

I sistemi di refrigerante avanzato sono cambiamenti di gioco per la finitura di precisione nella lavorazione del CNC. Ecco come funzionano:

· Gestione termica: il calore è il nemico della precisione. Il raffreddamento criogenico, ad esempio, abbassa le temperature del pezzo fino al 50%, riducendo al minimo la distorsione termica e garantendo l'accuratezza dimensionale. Questo è fondamentale per materiali come il titanio, dove il calore può causare crepe superficiali.

· Riduzione dell'usura di attrito e utensile: i sistemi MQL riducono l'attrito del parto degli strumenti, preservando la nitidezza tagliente. I dati mostrano che i sistemi di refrigerante ad alta pressione prolungano la durata dello strumento del 20-30%, portando a finiture coerenti e fluide.

· Evacuazione del chip migliorato: i refrigeranti ad alta pressione fa esplodere la zona di taglio, prevenendo graffi e chiacchiere per utensili. Ciò è particolarmente vitale nella lavorazione a 5 assi di geometrie complesse.

· Vantaggi specifici del materiale: materiali diversi richiedono refrigeranti su misura. MQL eccelle per l'alluminio, fornendo finiture pulite senza residui. I sistemi ad alta pressione gestiscono le esigenze di dissipazione del calore dell'acciaio inossidabile, mentre il raffreddamento criogenico impedisce la delaminazione nei compositi.

Questi meccanismi si traducono in risultati misurabili. Ad esempio, uno studio del 2024 condotto da DMG Mori ha scoperto che i sistemi di raffreddamento ad alta pressione hanno ridotto la rugosità superficiale del 25% rispetto al raffreddamento delle inondazioni nelle applicazioni aerospaziali.

Tabella 2: Impatto dei sistemi di refrigerante sulla rugosità superficiale (RA)

| Materiale | Tipo di refrigerante | RA prima (µm) | RA dopo (µm) | Miglioramento (%) | Applicazione |

| Alluminio | MQL | 0.8 | 0.3 | 62,5% | Alloggiamenti automobilistici |

| Acciaio inossidabile | Refrigerante ad alta pressione | 1.2 | 0,5 | 58,3% | Lame di turbina |

| Titanio | Raffreddamento criogenico | 1.0 | 0.2 | 80,0% | Impianti medici |

| Incontro | Refrigerante ad alta pressione | 1.5 | 0.6 | 60,0% | Componenti aerospaziali |

| Composito in fibra di carbonio | Raffreddamento criogenico | 0.9 | 0.3 | 66,7% | Strutture aerospaziali |

| Acciaio | Sistema di refrigerante intelligente | 1.1 | 0.4 | 63,6% | Parti di precisione generale |

Fonte: compilato dai casi studio del settore 2024-2025 e dalla ricerca di lavorazione del CNC.

Sistemi di refrigerante intelligente: IoT e controllo di precisione in tempo reale

L'ascesa dell'industria 4.0 ha portato i sistemi di refrigerante intelligente in prima linea nella lavorazione del CNC. Questi sistemi abilitati all'IoT utilizzano sensori per monitorare il flusso del refrigerante, la temperatura e la pressione, regolando i parametri in tempo reale per ottimizzare la qualità della superficie. Ad esempio, se uno strumento inizia a surriscaldarsi, un sistema intelligente aumenta il flusso del refrigerante per mantenere la precisione, riducendo i difetti fino al 15%.

Nel 2025, i refrigeranti intelligenti sono parte integrante delle fabbriche intelligenti, in cui le decisioni basate sui dati migliorano l'efficienza. Le aziende come HAAS Automation riportano secondo cui i sistemi di refrigerante abilitati all'IoT migliorano i tempi di ciclo del 10% e riducono la rielaborazione del 20%. Questa tecnologia è particolarmente preziosa per la produzione ad alta mix a basso volume, dove è fondamentale una qualità della superficie costante attraverso varie parti.

Sostenibilità nella finitura di precisione: soluzioni di refrigerante ecologica

La sostenibilità è una parola d'ordine nel 2025 e la lavorazione del CNC non fa eccezione. Sistemi di refrigerante avanzati come MQL e il raffreddamento criogenico si allineano con obiettivi ecologici tagliando i rifiuti. MQL riduce l'uso del refrigerante fino al 90%, mentre i sistemi criogenici eliminano completamente i rifiuti liquidi, usando gas come l'azoto che si dissipano in modo innocuo. Questi sistemi riducono anche il consumo di energia, con i costi energetici che tagliano MQL del 15% rispetto al raffreddamento delle inondazioni.

Nei paesi di lingua inglese, politiche come la legge sulla riduzione dell'inflazione degli Stati Uniti offrono incentivi fiscali per la produzione sostenibile, rendendo questi sistemi finanziariamente attraenti. Inoltre, le pratiche ecologiche risuonano con le comunità e attirano talenti, dando alle aziende un vantaggio competitivo.

Tabella 3: Vantaggi ambientali e di costo dei sistemi di refrigerante

| Tipo di refrigerante | Utilizzo del refrigerante (L/HR) | Consumo di energia (KWH) | Riduzione dei rifiuti (%) | Risparmio dei costi (%) | Conformità normativa |

| Raffreddamento alluvione | 50–100 | 5–7 | 0% | Basale | Limitato |

| Refrigerante ad alta pressione | 20–50 | 4–6 | 50% | 10–15% | Moderare |

| MQL | 0,05-0,1 | 2–3 | 90% | 70–80% | Alto |

| Raffreddamento criogenico | 0 (a base di gas) | 3–5 | 100% | 20-30% | Alto |

| Sistema di refrigerante intelligente | 10–30 | 3–4 | 60% | 15–25% | Alto |

Fonte: 2025 Rapporti sulla sostenibilità e dati del settore della lavorazione del CNC.

Applicazioni del mondo reale: finitura di precisione in aerospaziale e medica

I sistemi di refrigerante avanzati brillano nelle industrie ad alto contenuto di poste. Nell'aerospaziale, un produttore statunitense ha utilizzato sistemi di refrigerante ad alta pressione per le lame a turbina a macchina, raggiungendo un RA di 0,5 µm e riducendo la post-elaborazione del 25%. Nella produzione di dispositivi medici, il raffreddamento criogenico ha consentito a un'azienda europea di produrre impianti di titanio con un RA inferiore a 0,1 µm, garantendo la biocompatibilità e l'approvazione normativa più rapida. Nel settore del veicolo elettrico (EV), MQL ha semplificato la produzione di alloggiamento della batteria in alluminio, tagliando il consumo di energia del 15% mentre fornisce finiture pulite e precise.

Questi esempi evidenziano come i refrigeranti avanzati offrano risultati misurabili, da una migliore qualità della superficie a costi ridotti, rendendoli indispensabili per la lavorazione a CNC incentrata sulla precisione.

Il futuro dei refrigeranti: AI e nanotecnologia nella lavorazione del CNC

Guardando al futuro, l'industria delle lavorazioni CNC è pronta per un'ulteriore innovazione. Stanno emergendo i sistemi di refrigerante basati sull'IA, utilizzando l'apprendimento automatico per prevedere parametri di refrigerante ottimali per materiali e strumenti specifici. Ad esempio, l'intelligenza artificiale può regolare le portate MQL per ridurre al minimo i rifiuti massimizzando la qualità della superficie. La nanotecnologia sta anche facendo onde, con refrigeranti nano-potenziati che migliorano il trasferimento di calore e la lubrificienza per finiture ancora più fluide.

Entro il 2026, si prevede che il mercato globale delle macchine CNC raggiungerà $ 128,86 miliardi, con i refrigeranti che svolgono un ruolo fondamentale nella guida di precisione ed efficienza. Poiché la produzione ibrida (addestrante + sottrattiva) guadagna trazione, le strategie del refrigerante su misura saranno fondamentali per la produzione complessa di parti.

Conclusione

I sistemi di refrigerante avanzato stanno rivoluzionando la finitura di precisione nella lavorazione del CNC, fornendo superfici a specchio, sostenibilità e risparmi sui costi. Dai flussi ad alta pressione ai sistemi intelligenti abilitati all'IoT, queste tecnologie affrontano le sfide della distorsione termica, dell'usura degli strumenti ed evacuazione dei chip, garantendo l'accuratezza del sub-micron per industrie come i dispositivi aerospaziali e medici. Nel 2025, adottare questi sistemi non è solo un aggiornamento tecnico: è una mossa strategica per rimanere competitivi in un mercato guidato dalla precisione.