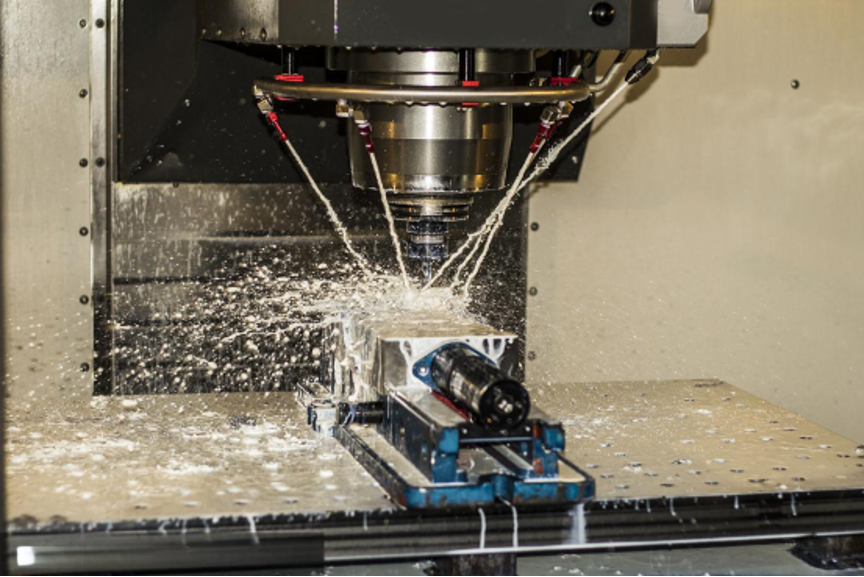

Finisarea preciziei în CNC: modul în care sistemele de răcire avansate îmbunătățesc calitatea suprafeței

Publicat: 2025-05-31În lumea în evoluție rapidă a prelucrării CNC, obținerea unei calități impecabile a suprafeței este mai mult decât un obiectiv tehnic-este o necesitate competitivă. De la lame de turbină aerospațială până la implanturi medicale, industriile solicită piese cu finisaje asemănătoare oglinzii și precizie sub-micron. Introduceți sisteme de lichid de răcire avansate: eroii necunoscuți revoluționând finisarea preciziei în 2025. Aceste sisteme-presiune înaltă, lubrifiere cu cantitate minimă (MQL), răcire inteligente cu criogenic și activat IoT-sunt transformând modul în care producătorii obțin o calitate superioară a suprafeței, în timp ce îmbrățișând durabilitatea și eficiența. Acest articol se aruncă în știința, beneficiile și aplicațiile din lumea reală ale acestor tehnologii, oferind informații despre profesioniștii CNC care doresc să rămână înainte pe o piață bazată pe precizie.

Rolul critic al calității suprafeței în prelucrarea CNC de precizie

Calitatea suprafeței în prelucrarea CNC nu se referă doar la estetică; Este vorba despre performanță. O suprafață netedă, măsurată prin metrici precum RA (rugozitate medie) și RZ (înălțimea maximă a profilului), afectează direct funcționalitatea unei părți. De exemplu, o lamă de turbină cu un RA sub 0,4 µm rezistă mai bine la uzură, în timp ce implanturile medicale necesită suprafețe ultra-netede pentru a asigura biocompatibilitatea. În 2025, industrii precum aerospațial, auto și electronice fac eforturi pentru toleranțe mai strânse, adesea în gama sub-micron, pentru a îndeplini standarde stricte.

De ce contează asta? Calitatea slabă a suprafeței poate duce la eșecul oboselii, la durata de viață a componentelor reduse sau la post-procesare costisitoare. Sistemele avansate de lichid de răcire abordează aceste provocări prin controlul căldurii, reducerea frecării și asigurând evacuarea curată a cipurilor-Key pentru a obține finisaje asemănătoare cu oglinda. Deoarece producătorii se confruntă cu cerințe în creștere de precizie, lichidele de răcire nu mai sunt o gândire ulterioară, ci o piatră de temelie a prelucrării CNC de înaltă calitate.

Provocări în obținerea finisajelor de suprafață sub-micron

Finisarea cu precizie nu este o plimbare în parc. Mai mulți factori pot compromite calitatea suprafeței în prelucrarea CNC:

· Uzarea sculei: instrumentele plictisitoare creează suprafețe inegale, crescând rugozitatea.

· Distorsiune termică: Căldura de la prelucrarea de mare viteză poate uda piese, în special materiale sensibile la căldură precum titanul.

· Vibrație: chat -ul de scule sau instabilitatea mașinii introduce imperfecțiuni de suprafață.

· Proprietăți materiale: aliajele greu de mașină, cum ar fi Inconel sau compozitele, necesită abordări specializate.

Aceste provocări sunt amplificate în 2025, deoarece producătorii împing pentru timpi mai rapizi și geometrii complexe. Răcirea tradițională a inundațiilor se încadrează adesea, ceea ce duce la finisaje inconsistente și preocupări de mediu. Cu toate acestea, sistemele avansate de lichid de răcire abordează aceste probleme, oferind soluții vizate care sporesc precizia și durabilitatea.

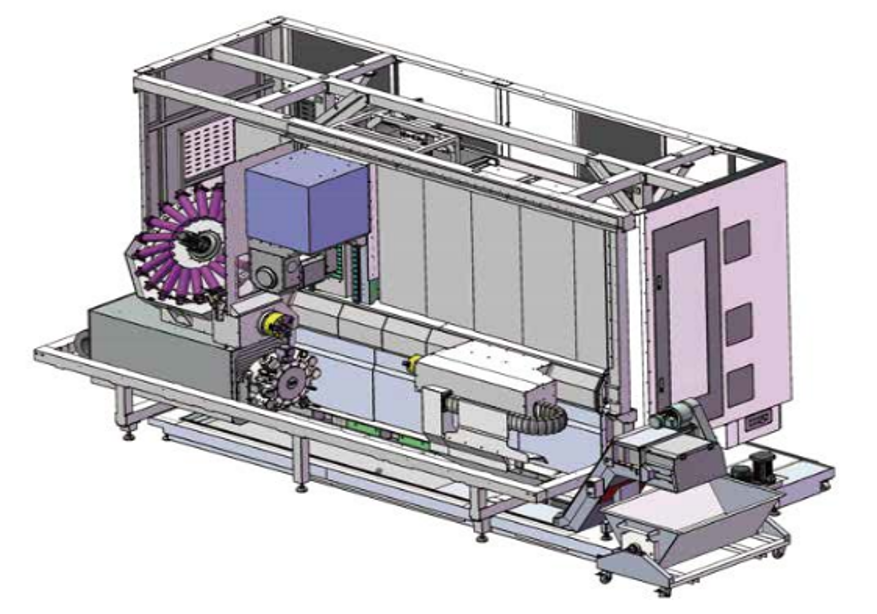

De la inundații la inteligență: evoluția sistemelor de răcire în 2025

Sistemele de lichid de răcire au parcurs un drum lung din zilele de răcire dezordonată, de inundații. În 2025, industria de prelucrare a CNC cuprinde tehnologii de ultimă oră pentru a răspunde cerințelor de precizie și ecologice. Iată o privire asupra progreselor cheie:

· Sisteme de răcire de înaltă presiune: Acestea furnizează fluxuri vizate la presiuni de până la 1000 psi, îmbunătățind evacuarea cipurilor și reducând acumularea de căldură. Sunt ideale pentru foraj cu găuri adânci și materiale dure precum oțelul inoxidabil.

· Lubrifierea cantității minime (MQL): MQL folosește ceață minimă a uleiului, reducând consumul de lichid de răcire cu până la 90%, menținând în același timp un lubrifiere excelentă pentru finisaje curate.

· Răcire criogenică: folosind azot lichid sau CO2, sistemele criogene răcesc piesele de lucru la temperaturi ultra-joase, perfecte pentru materiale sensibile la căldură precum titan sau compozite.

· Sisteme de răcire inteligente: sistemele activate IoT monitorizează fluxul, temperatura și presiunea de răcire în timp real, optimizând performanța pentru o calitate constantă a suprafeței.

Datele industriei arată o creștere de 35% a adoptării MQL din 2022 până în 2025, determinată de echilibrul său de precizie și durabilitate. Răcirea criogenică câștigă, de asemenea, tracțiune, în special în aerospațială, unde atinge valori RA sub 0,2 um.

Tabelul 1: Comparația sistemelor de răcire în prelucrarea CNC (2025)

| Tip de răcire | Presiune/debit | Beneficiu primar | Adecvare materială | Impact asupra mediului | Rata de adopție (2025) |

| Răcire la inundații | Scăzut (50–100 psi) | Eficiență din punct de vedere al costurilor, disponibile pe scară largă | Metale generale | Deșeuri ridicate, consum de energie | 40% |

| Lichid de răcire de înaltă presiune | 500–1000 psi | Evacuarea superioară a cipului, controlul căldurii | Oțel inoxidabil, aliaje | Moderat | 25% |

| Lubrifierea cantității minime (MQL) | Aproape uscat | Deșeuri ecologice, reduse | Aluminiu, oțel | Scăzut | 35% |

| Răcire criogenă | Tempat ultra-mic | Distorsiune termică minimă | Titan, compozite | Cost de configurare scăzut, dar ridicat | 15% |

| Sisteme de răcire inteligente | Variabil | Optimizare în timp real, precizie | Toate materialele | Scăzut | 20% |

Sursa: Rapoarte și proiecții din industrie pentru 2025, compilate din datele moderne de mașini și date Stecker Machine.

Cât de avansate răcire conduc la o calitate superioară a suprafeței

Sistemele avansate de lichid de răcire sunt schimbătoare de jocuri pentru finisarea preciziei în prelucrarea CNC. Iată cum funcționează:

· Managementul termic: căldura este dușmanul preciziei. Răcirea criogenică, de exemplu, scade temperaturile piesei de lucru cu până la 50%, minimizând distorsionarea termică și asigurând precizia dimensională. Acest lucru este esențial pentru materiale precum titanul, unde căldura poate provoca fisuri de suprafață.

· Fricarea și reducerea uzurii sculei: Sistemele MQL reduc frecarea piesei de lucru, păstrând claritatea de tăiere. Datele arată că sistemele de lichid de răcire de înaltă presiune extind durata de viață a sculei cu 20-30%, ceea ce duce la finisaje consistente și netede.

· Evacuarea îmbunătățită a cipurilor: lichide de răcire de înaltă presiune izbucnesc chipsuri departe de zona de tăiere, prevenind zgârieturile și discuțiile de scule. Acest lucru este mai ales vital în prelucrarea cu 5 axe a geometriilor complexe.

· Beneficii specifice materialului: diferite materiale necesită lichiduri de răcire adaptate. MQL excelează pentru aluminiu, oferind finisaje curate fără reziduuri. Sistemele de înaltă presiune gestionează nevoile de disipare a căldurii din oțel inoxidabil, în timp ce răcirea criogenă previne delaminarea în compozite.

Aceste mecanisme se traduc prin rezultate măsurabile. De exemplu, un studiu din 2024 realizat de DMG Mori a constatat că sistemele de răcire de înaltă presiune au redus rugozitatea suprafeței cu 25% în comparație cu răcirea inundațiilor în aplicațiile aerospațiale.

Tabelul 2: Impactul sistemelor de răcire asupra rugozității suprafeței (RA)

| Material | Tip de răcire | RA înainte (µm) | RA după (µm) | Îmbunătățire (%) | Aplicație |

| Aluminiu | MQL | 0,8 | 0,3 | 62,5% | Carcase auto |

| Oţel inoxidabil | Lichid de răcire de înaltă presiune | 1.2 | 0,5 | 58,3% | Lamele de turbină |

| Titan | Răcire criogenă | 1.0 | 0,2 | 80,0% | Implanturi medicale |

| Inconel | Lichid de răcire de înaltă presiune | 1.5 | 0,6 | 60,0% | Componente aerospațiale |

| Compozit din fibră de carbon | Răcire criogenă | 0,9 | 0,3 | 66,7% | Structuri aerospațiale |

| Oţel | Sistem inteligent de lichid de răcire | 1.1 | 0,4 | 63,6% | Piese de precizie generală |

Sursa: Compilată din 2024-2025 Studii de caz din industrie și cercetare de prelucrare a CNC.

Sisteme de răcire inteligente: IoT și control de precizie în timp real

Creșterea industriei 4.0 a adus sisteme de răcire inteligente în fruntea prelucrării CNC. Aceste sisteme activate IoT folosesc senzori pentru a monitoriza fluxul de răcire, temperatura și presiunea, reglând parametrii în timp real pentru a optimiza calitatea suprafeței. De exemplu, dacă un instrument începe să se supraîncălzească, un sistem inteligent crește fluxul de lichid de răcire pentru a menține precizia, reducând defectele cu până la 15%.

În 2025, lichidele de răcire inteligente sunt integrante pentru fabricile inteligente, unde deciziile bazate pe date îmbunătățesc eficiența. Companii precum Haas Automation raportează că sistemele de lichid de răcire activate IoT îmbunătățesc timpii ciclului cu 10% și reduc reelaborarea cu 20%. Această tehnologie este deosebit de valoroasă pentru producția cu un volum redus cu amestec ridicat, unde calitatea constantă a suprafeței în părți variate este esențială.

Durabilitate în finisarea preciziei: soluții de răcire ecologice ecologice

Durabilitatea este un cuvânt cheie în 2025, iar prelucrarea CNC nu face excepție. Sistemele avansate de răcire precum MQL și răcirea criogenă se aliniază cu obiectivele ecologice prin reducerea deșeurilor. MQL reduce utilizarea lichidului de răcire cu până la 90%, în timp ce sistemele criogene elimină deșeurile lichide în întregime, folosind gaze precum azotul care se disipează inofensiv. De asemenea, aceste sisteme scad consumul de energie, MQL reducerea costurilor de energie cu 15% în comparație cu răcirea inundațiilor.

În țările de limbă engleză, politicile precum Legea privind reducerea inflației din SUA oferă stimulente fiscale pentru fabricarea durabilă, ceea ce face ca aceste sisteme să fie financiare atractive. Mai mult decât atât, practicile ecologice rezonează cu comunitățile și atrag talent, oferind companiilor un avantaj competitiv.

Tabelul 3: Beneficiile de mediu și costuri ale sistemelor de răcire

| Tip de răcire | Utilizarea lichidului de răcire (L/HR) | Consum de energie (kWh) | Reducerea deșeurilor (%) | Economii de costuri (%) | Respectarea reglementărilor |

| Răcire la inundații | 50–100 | 5–7 | 0% | Bazina de bază | Limitat |

| Lichid de răcire de înaltă presiune | 20–50 | 4–6 | 50% | 10-15% | Moderat |

| MQL | 0,05–0,1 | 2–3 | 90% | 70–80% | Ridicat |

| Răcire criogenă | 0 (pe bază de gaz) | 3–5 | 100% | 20-30% | Ridicat |

| Sistem inteligent de lichid de răcire | 10–30 | 3–4 | 60% | 15–25% | Ridicat |

Sursa: 2025 Rapoarte de sustenabilitate și date din industria de prelucrare a CNC.

Aplicații din lumea reală: finisarea preciziei în aerospațial și medical

Sistemele avansate de lichid de răcire strălucesc în industriile cu miză mare. În aerospațial, un producător din SUA a utilizat sisteme de lichid de răcire de înaltă presiune pentru a prelucra lamele turbinei, obținând un RA de 0,5 um și reducând post-procesarea cu 25%. În fabricarea dispozitivelor medicale, răcirea criogenică a permis unei firme europene să producă implanturi de titan cu un RA sub 0,1 µm, asigurând biocompatibilitate și aprobare mai rapidă a reglementării. În sectorul vehiculului electric (EV), MQL a eficientizat producția de carcasă a bateriei din aluminiu, reducând consumul de energie cu 15%, oferind în același timp finisaje curate și precise.

Aceste exemple evidențiază modul în care lichidele de răcire avansate oferă rezultate măsurabile, de la o calitate îmbunătățită a suprafeței la costuri reduse, ceea ce le face indispensabile pentru prelucrarea CNC axată pe precizie.

Viitorul lichidului de răcire: AI și nanotehnologie în prelucrarea CNC

Privind în viitor, industria de prelucrare a CNC este pregătită pentru o inovație ulterioară. Sistemele de lichid de răcire conduse de AI apar, folosind învățarea automată pentru a prezice parametri optimi de răcire pentru materiale și instrumente specifice. De exemplu, AI poate ajusta debitele MQL pentru a minimiza deșeurile, maximizând calitatea suprafeței. Nanotehnologia face, de asemenea, valuri, cu lichide de răcire cu nano îmbunătățind transferul de căldură și lubrifierea pentru finisaje și mai ușoare.

Până în 2026, piața globală a mașinilor CNC va ajunge să ajungă la 128,86 miliarde de dolari, lichidele de răcire jucând un rol esențial în creșterea preciziei și eficienței. Pe măsură ce fabricarea hibridă (aditiv + subtractiv) câștigă tracțiune, strategiile de răcire adaptate vor fi critice pentru producția complexă a pieselor.

Concluzie

Sistemele avansate de lichid de răcire revoluționează finisarea preciziei în prelucrarea CNC, furnizând suprafețe asemănătoare oglinzii, durabilitate și economii de costuri. De la fluxuri de înaltă presiune până la sisteme inteligente activate de IoT, aceste tehnologii abordează provocările distorsiunii termice, uzurii sculei și evacuării cipurilor, asigurând precizia sub-micronului pentru industrii precum aerospațiale și dispozitive medicale. În 2025, adoptarea acestor sisteme nu este doar o actualizare tehnică-este o mișcare strategică pentru a rămâne competitiv pe o piață bazată pe precizie.