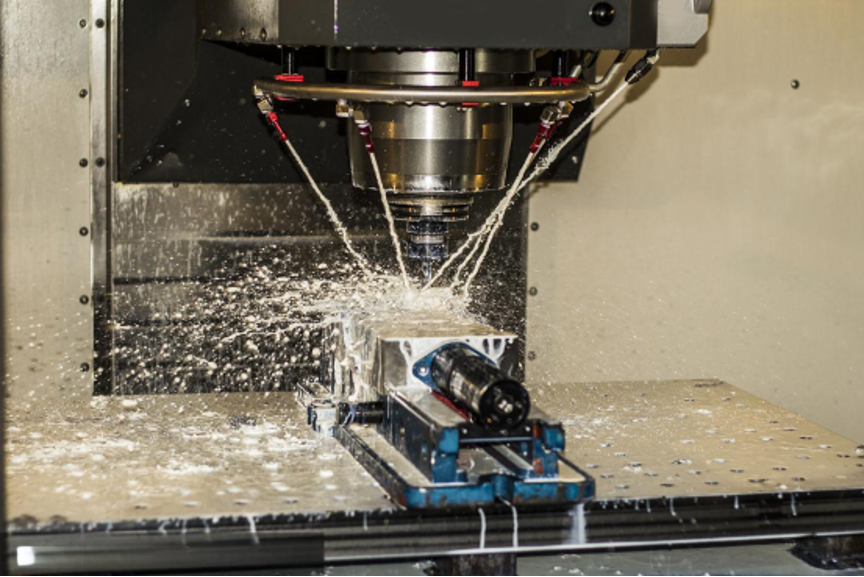

Acabado de precisión en CNC: cómo los sistemas de refrigerante avanzados mejoran la calidad de la superficie

Publicado: 2025-05-31En el mundo que evoluciona en rápido tiempo del mecanizado CNC, lograr una calidad de superficie perfecta es más que un objetivo técnico, es una necesidad competitiva. Desde palas de turbina aeroespacial hasta implantes médicos, las industrias exigen piezas con acabados con forma de espejo y precisión submicrónica. Ingrese a los sistemas de refrigerante avanzados: los héroes no reconocidos que revolucionan el acabado de precisión en 2025. Estos sistemas (alta presión, lubricación de cantidad mínima (MQL), refrigerantes inteligentes criogénicos y habilitados para IoT) están transformando la forma en que los fabricantes logran la calidad de la superficie superior al tiempo que adoptan la sostenibilidad y la eficiencia. Este artículo se sumerge en la ciencia, los beneficios y las aplicaciones del mundo real de estas tecnologías, ofreciendo ideas para los profesionales de CNC que buscan mantenerse a la vanguardia en un mercado basado en precisión.

El papel crítico de la calidad de la superficie en el mecanizado CNC de precisión

La calidad de la superficie en el mecanizado CNC no se trata solo de la estética; Se trata de rendimiento. Una superficie lisa, medida por métricas como la AR (rugosidad promedio) y RZ (altura máxima del perfil), afecta directamente la funcionalidad de una parte. Por ejemplo, una cuchilla de turbina con una AR por debajo de 0.4 µm resiste el desgaste mejor, mientras que los implantes médicos requieren superficies ultra suaves para garantizar la biocompatibilidad. En 2025, industrias como aeroespacial, automotriz y electrónica están presionando para tolerancias más estrictas, a menudo en el rango submicrónico, para cumplir con los estrictos estándares.

¿Por qué importa esto? La mala calidad de la superficie puede conducir a una falla de fatiga, una vida útil de componentes reducido o un costoso postprocesamiento. Los sistemas de refrigerante avanzados abordan estos desafíos controlando el calor, reduciendo la fricción y garantizando la evacuación limpia de los chips, clave para lograr acabados con forma de espejo. A medida que los fabricantes enfrentan crecientes demandas de precisión, los refrigerantes ya no son una idea de último momento, sino una piedra angular de mecanizado CNC de alta calidad.

Desafíos para lograr acabados de superficie submicrona

El acabado de precisión no es un paseo por el parque. Varios factores pueden comprometer la calidad de la superficie en el mecanizado CNC:

· Desgaste de la herramienta: las herramientas aburridas crean superficies desiguales, aumentando la rugosidad.

· Distorsión térmica: el calor del mecanizado de alta velocidad puede deformar piezas, especialmente materiales sensibles al calor como el titanio.

· Vibración: la charla de herramientas o la inestabilidad de la máquina introduce imperfecciones superficiales.

· Propiedades del material: las aleaciones difíciles de la máquina como Inconel o los compuestos exigen enfoques especializados.

Estos desafíos se amplifican en 2025 a medida que los fabricantes impulsan los tiempos de ciclo más rápidos y las geometrías complejas. El enfriamiento tradicional de inundaciones a menudo se queda corto, lo que lleva a acabados inconsistentes y preocupaciones ambientales. Sin embargo, los sistemas avanzados de refrigerante abordan estos problemas de frente, ofreciendo soluciones específicas que mejoran la precisión y la sostenibilidad.

De la inundación a la inteligencia: la evolución de los sistemas de refrigerante en 2025

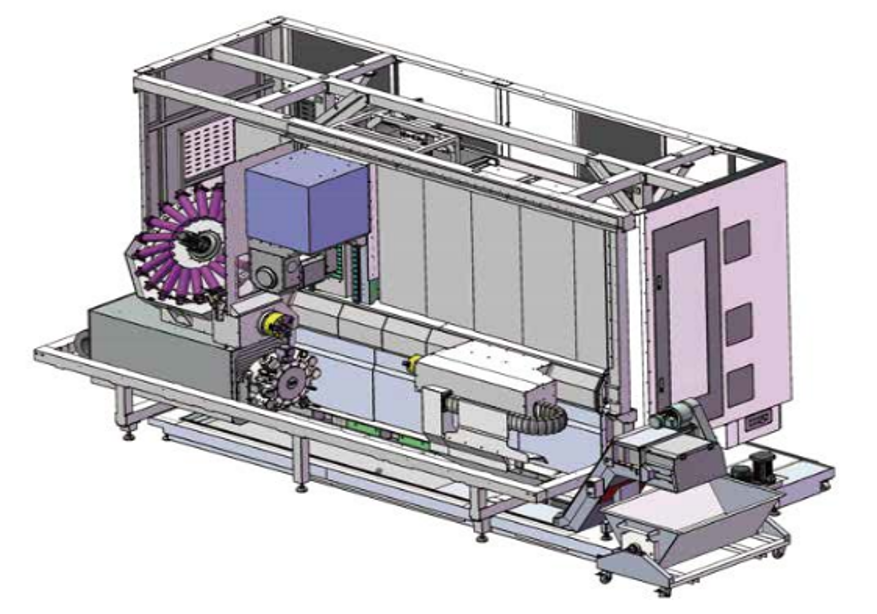

Los sistemas de refrigerante han recorrido un largo camino desde los días de enfriamiento desordenado y derrochador de inundaciones. En 2025, la industria del mecanizado de CNC está adoptando tecnologías de vanguardia para satisfacer las demandas de precisión y ecológica. Aquí hay un vistazo a los avances clave:

· Sistemas de refrigerante de alta presión: estos entregan corrientes específicas a presiones de hasta 1000 psi, mejorando la evacuación de chips y reduciendo la acumulación de calor. Son ideales para la perforación de agujeros profundos y materiales duros como el acero inoxidable.

· Lubricación mínima de cantidad (MQL): MQL utiliza niebla mínima de aceite, reduciendo el consumo de refrigerante hasta en un 90% mientras mantiene una excelente lubricación para acabados limpios.

· Enfriamiento criogénico: utilizando nitrógeno líquido o CO2, piezas de trabajo de sistemas criogénicos fríos a temperaturas ultra bajas, perfectas para materiales sensibles al calor como titanio o compuestos.

· Sistemas de refrigerante inteligentes: los sistemas habilitados para IoT controlan el flujo de refrigerante, la temperatura y la presión en tiempo real, optimizando el rendimiento para una calidad de superficie constante.

Los datos de la industria muestran un aumento del 35% en la adopción de MQL de 2022 a 2025, impulsado por su equilibrio de precisión y sostenibilidad. El enfriamiento criogénico también está ganando tracción, particularmente en aeroespacial, donde logra valores de AR por debajo de 0.2 µm.

Tabla 1: Comparación de sistemas de refrigerante en el mecanizado CNC (2025)

| Tipo de refrigerante | Presión/flujo | Beneficio principal | Idoneidad de material | Impacto ambiental | Tasa de adopción (2025) |

| Enfriamiento | Bajo (50–100 psi) | Rentable, ampliamente disponible | Metales generales | Altos desechos, uso de energía | 40% |

| Refrigerante de alta presión | 500–1000 psi | Evacuación de chips superior, control de calor | Acero inoxidable, aleaciones | Moderado | 25% |

| Lubricación de cantidad mínima (MQL) | Casi seco | Desechos ecológicos y reducidos | Aluminio, acero | Bajo | 35% |

| Enfriamiento criogénico | Temperatura ultra baja | Distorsión térmica mínima | Titanio, compuestos | Costo de configuración bajo pero alto | 15% |

| Sistemas de refrigerante inteligentes | Variable | Optimización en tiempo real, precisión | Todos los materiales | Bajo | 20% |

Fuente: Informes y proyecciones de la industria para 2025, compiladas del taller de máquinas modernas y los datos de la máquina Stecker.

Cómo los refrigerantes avanzados impulsan la calidad de la superficie superior

Los sistemas de refrigerante avanzados son cambiadores de juego para el acabado de precisión en el mecanizado CNC. Así es como funcionan:

· Gestión térmica: el calor es el enemigo de la precisión. El enfriamiento criogénico, por ejemplo, reduce las temperaturas de la pieza de trabajo hasta un 50%, minimizando la distorsión térmica y garantizando la precisión dimensional. Esto es crítico para materiales como el titanio, donde el calor puede causar grietas superficiales.

· Reducción de fricción y desgaste de herramientas: los sistemas MQL reducen la fricción de la pieza de herramienta, preservando la nitidez de la vanguardia. Los datos muestran que los sistemas de refrigerante de alta presión extienden la vida útil de la herramienta en un 20-30%, lo que lleva a acabados consistentes y suaves.

· Evacuación mejorada de chips: los refrigerantes de alta presión explotan los chips de la zona de corte, evitando los rasguños y la charla de herramientas. Esto es especialmente vital en el mecanizado de 5 ejes de geometrías complejas.

· Beneficios específicos del material: los diferentes materiales requieren refrigerantes a medida. MQL se destaca por aluminio, entregando acabados limpios sin residuos. Los sistemas de alta presión manejan las necesidades de disipación de calor del acero inoxidable, mientras que el enfriamiento criogénico evita la delaminación en los compuestos.

Estos mecanismos se traducen en resultados medibles. Por ejemplo, un estudio de 2024 realizado por DMG MORI encontró que los sistemas de refrigerante de alta presión redujeron la rugosidad de la superficie en un 25% en comparación con el enfriamiento por inundaciones en aplicaciones aeroespaciales.

Tabla 2: Impacto de los sistemas de refrigerante en la rugosidad de la superficie (RA)

| Material | Tipo de refrigerante | RA antes (µm) | RA después (µm) | Mejora (%) | Solicitud |

| Aluminio | MQL | 0.8 | 0.3 | 62.5% | Carcasa automotriz |

| Acero inoxidable | Refrigerante de alta presión | 1.2 | 0.5 | 58.3% | Hojas de turbina |

| Titanio | Enfriamiento criogénico | 1.0 | 0.2 | 80.0% | Implantes médicos |

| Incomparar | Refrigerante de alta presión | 1.5 | 0.6 | 60.0% | Componentes aeroespaciales |

| Compuesto de fibra de carbono | Enfriamiento criogénico | 0.9 | 0.3 | 66.7% | Estructuras aeroespaciales |

| Acero | Sistema de refrigerante inteligente | 1.1 | 0.4 | 63.6% | Piezas de precisión general |

Fuente: Compilado de los estudios de casos de la industria 2024–2025 e investigación de mecanizado CNC.

Sistemas de refrigerante inteligentes: IoT y control de precisión en tiempo real

El surgimiento de la industria 4.0 ha llevado a los sistemas de refrigerante inteligentes a la vanguardia del mecanizado CNC. Estos sistemas habilitados para IoT usan sensores para monitorear el flujo de refrigerante, la temperatura y la presión, ajustando los parámetros en tiempo real para optimizar la calidad de la superficie. Por ejemplo, si una herramienta comienza a sobrecalentarse, un sistema inteligente aumenta el flujo de refrigerante para mantener la precisión, reduciendo los defectos hasta en un 15%.

En 2025, los refrigerantes inteligentes son parte integral de las fábricas inteligentes, donde las decisiones basadas en datos mejoran la eficiencia. Las empresas como HAAS Automation informan que los sistemas de refrigerante habilitados para IoT mejoran los tiempos del ciclo en un 10% y reducen el reelaboración en un 20%. Esta tecnología es particularmente valiosa para la producción de alto volumen de alta mezcla, donde la calidad de la superficie consistente en piezas variadas es crítica.

Sostenibilidad en acabado de precisión: soluciones de refrigerante ecológicas

La sostenibilidad es una palabra de moda en 2025, y el mecanizado CNC no es una excepción. Los sistemas de refrigerante avanzados como MQL y el enfriamiento criogénico se alinean con los objetivos ecológicos al reducir los desechos. MQL reduce el uso del refrigerante hasta en un 90%, mientras que los sistemas criogénicos eliminan por completo los desechos líquidos, utilizando gases como el nitrógeno que se disipan inofensivamente. Estos sistemas también reducen el consumo de energía, con MQL reduciendo los costos de energía en un 15% en comparación con el enfriamiento por inundaciones.

En países de habla inglesa, políticas como la Ley de Reducción de Inflación de los Estados Unidos ofrecen incentivos fiscales para la fabricación sostenible, lo que hace que estos sistemas sean financieramente atractivos. Además, las prácticas ecológicas resuenan con las comunidades y atraen talento, dando a las empresas una ventaja competitiva.

Tabla 3: Beneficios ambientales y de costo de los sistemas de refrigerante

| Tipo de refrigerante | Uso de refrigerante (L/HR) | Consumo de energía (KWH) | Reducción de residuos (%) | Ahorro de costos (%) | Cumplimiento regulatorio |

| Enfriamiento | 50-100 | 5–7 | 0% | Base | Limitado |

| Refrigerante de alta presión | 20–50 | 4–6 | 50% | 10-15% | Moderado |

| MQL | 0.05–0.1 | 2–3 | 90% | 70–80% | Alto |

| Enfriamiento criogénico | 0 (basado en gas) | 3–5 | 100% | 20-30% | Alto |

| Sistema de refrigerante inteligente | 10-30 | 3–4 | 60% | 15–25% | Alto |

Fuente: 2025 Informes de sostenibilidad y datos de la industria del mecanizado CNC.

Aplicaciones del mundo real: acabado de precisión en aeroespacial y médico

Los sistemas de refrigerante avanzados brillan en las industrias de alto riesgo. En el aeroespacial, un fabricante de EE. UU. Usó sistemas de refrigerante de alta presión para máquinas de turbinas, logrando una AR de 0,5 µm y reduciendo el procesamiento posterior en un 25%. En la fabricación de dispositivos médicos, el enfriamiento criogénico permitió a una empresa europea producir implantes de titanio con una AR por debajo de 0.1 µm, asegurando la biocompatibilidad y la aprobación regulatoria más rápida. En el sector del vehículo eléctrico (EV), MQL ha simplificado la producción de la carcasa de la batería de aluminio, reduciendo el uso de energía en un 15% mientras ofrece acabados limpios y precisos.

Estos ejemplos destacan cómo los refrigerantes avanzados ofrecen resultados medibles, desde la calidad mejorada de la superficie hasta los costos reducidos, haciéndolos indispensables para el mecanizado CNC centrado en la precisión.

El futuro de los refrigerantes: IA y nanotecnología en el mecanizado CNC

Mirando hacia el futuro, la industria del mecanizado CNC está listo para una mayor innovación. Están surgiendo sistemas de refrigerante impulsados por la IA, utilizando el aprendizaje automático para predecir parámetros de refrigerante óptimos para materiales y herramientas específicos. Por ejemplo, la IA puede ajustar las tasas de flujo MQL para minimizar los desechos mientras maximiza la calidad de la superficie. La nanotecnología también está haciendo olas, con refrigerantes nano mejorados mejorando la transferencia de calor y la lubricidad para fines aún más suaves.

Para 2026, se proyecta que el mercado global de máquinas CNC alcanzará los $ 128.86 mil millones, y los refrigerantes desempeñan un papel fundamental en la precisión y la eficiencia. Como la fabricación híbrida (aditiva + sustractiva) gana tracción, las estrategias de refrigerante a medida serán críticas para la producción compleja de piezas.

Conclusión

Los sistemas de refrigerante avanzados están revolucionando el acabado de precisión en el mecanizado CNC, entregando superficies similares a espejo, sostenibilidad y ahorros de costos. Desde corrientes de alta presión hasta sistemas inteligentes habilitados para IoT, estas tecnologías abordan los desafíos de la distorsión térmica, el desgaste de la herramienta y la evacuación de chips, asegurando la precisión submicrónica para industrias como los dispositivos aeroespaciales y médicos. En 2025, adoptar estos sistemas no es solo una actualización técnica, es un movimiento estratégico para mantenerse competitivo en un mercado basado en precisión.