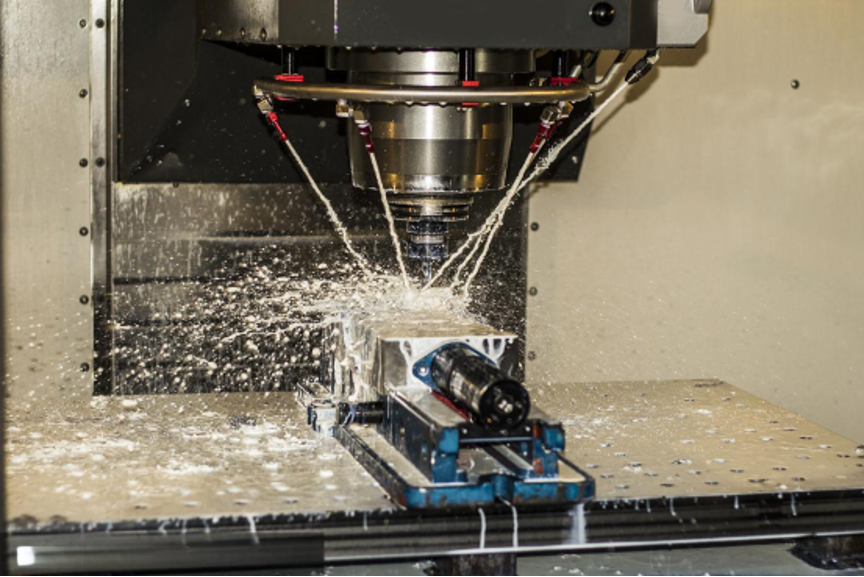

CNC中的精度精加工:高级冷却液系统如何增强表面质量

已发表: 2025-05-31在CNC加工的快速发展世界中,实现完美的表面质量不仅仅是技术目标,这是竞争性的必要性。从航空航天涡轮叶片到医疗植入物,行业需要具有镜面饰面和亚微米精度的零件。输入先进的冷却液系统:无名英雄彻底改变了2025年的精密精度。这些系统 - 高压,最低数量润滑(MQL),低温和启用了IOT的智能冷却剂 - 正在改变制造商如何实现卓越的表面质量,同时采用可持续性和效率。本文介绍了这些技术的科学,利益和现实世界的应用,为寻求在精确驱动的市场中保持领先地位的CNC专业人员提供了见解。

表面质量在精密CNC加工中的关键作用

CNC加工的表面质量不仅仅是美学;这是关于性能的。通过RA(平均粗糙度)和RZ(轮廓的最大高度)等指标测量的平滑表面直接影响零件的功能。例如,低于0.4 µm的RA的涡轮刀片可抵抗更好,而医疗植入物则需要超平滑表面以确保生物相容性。在2025年,航空航天,汽车和电子产品等行业通常会在次级微米范围内提高公差,以达到严格的标准。

为什么这很重要?较差的表面质量会导致疲劳失败,减少组件寿命或昂贵的后处理。先进的冷却液系统通过控制热量,减少摩擦和确保清洁芯片疏散来应对这些挑战,以实现类似镜子的饰面。随着制造商对精确的需求不断上升,冷却剂不再是事后的想法,而是高质量CNC加工的基石。

实现亚微米表面饰面方面的挑战

精确完成不是在公园里散步。几个因素可以损害CNC加工中的表面质量:

·工具磨损:暗淡的工具会产生不均匀的表面,增加粗糙度。

·热失真:高速加工的热量会扭曲零件,尤其是热敏材料(例如钛)。

·振动:工具聊天或机器不稳定性引入表面瑕疵。

·材料特性:诸如Inconel或Composites之类的难以机械合金需要专门的方法。

这些挑战在2025年被放大,因为制造商推动了更快的周期时间和复杂的几何形状。传统的洪水冷却通常不足,导致饰面不一致和环境问题。但是,先进的冷却液系统可以直接解决这些问题,从而提供了有针对性的解决方案,从而提高了精度和可持续性。

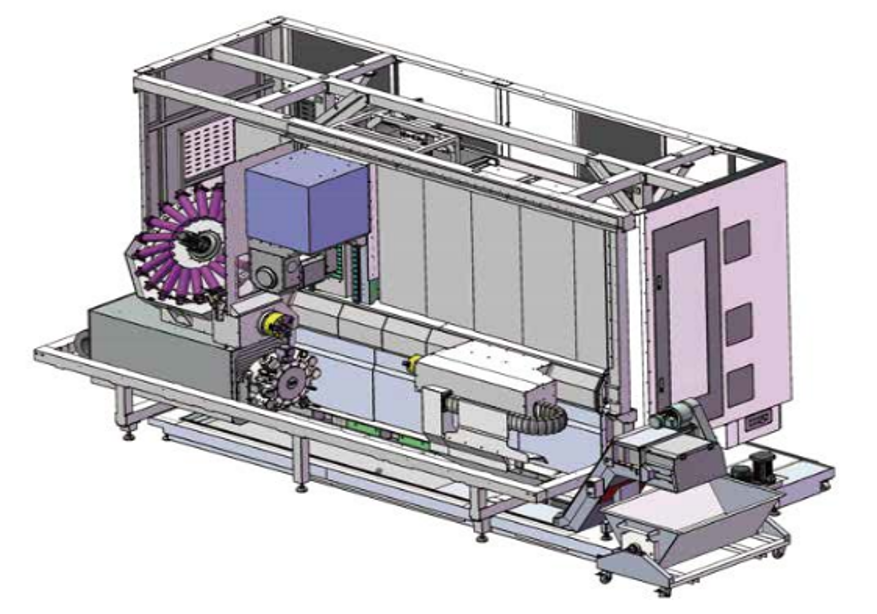

从洪水到智能:2025年冷却液系统的演变

冷却液系统从凌乱,浪费的洪水冷却的日子已经走了很长一段路。 2025年,CNC加工行业正在采用尖端技术,以满足精确和环保的需求。这是关键的进步:

·高压冷却液系统:这些以高达1000 psi的压力传递目标流,从而改善芯片疏散并减少热量积聚。它们是深孔钻孔和硬材料(如不锈钢)的理想选择。

·最小润滑(MQL):MQL使用最小的油雾,将冷却液消耗降低多达90%,同时保持出色的润滑以进行清洁效果。

·低温冷却:使用液氮或二氧化碳,低温工件为超低温度,非常适合钛或复合材料(例如钛或复合材料)。

·智能冷却液系统:基于IoT的系统实时监视冷却液流量,温度和压力,优化性能以保持一致的表面质量。

行业数据显示,从2022年到2025年,MQL采用增长了35%,这是由于其精确度和可持续性的平衡驱动。低温冷却也正在引起关注,尤其是在航空航天中,它的RA值低于0.2 µm。

表1:CNC加工中冷却液系统的比较(2025)

| 冷却液类型 | 压力/流动 | 主要收益 | 物质适合性 | 环境影响 | 采用率(2025) |

| 洪水冷却 | 低(50–100 psi) | 成本效益,广泛可用 | 通用金属 | 高废物,能源使用 | 40% |

| 高压冷却液 | 500–1000 psi | 上级芯片疏散,热控制 | 不锈钢,合金 | 缓和 | 25% |

| 最小润滑(MQL) | 近干 | 环保,减少废物 | 铝,钢 | 低的 | 35% |

| 低温冷却 | 超低温度 | 最小的热失真 | 钛,复合材料 | 低但高设置成本 | 15% |

| 智能冷却液系统 | 多变的 | 实时优化,精度 | 所有材料 | 低的 | 20% |

资料来源:由现代机械车间和Stecker Machine Data编辑的2025年行业报告和预测。

高级冷却剂如何驱动优越的表面质量

先进的冷却液系统是CNC加工中精确完成的游戏改变者。这是他们的工作方式:

·热管理:热量是精确的敌人。例如,低温冷却可降低工件温度高达50%,最大程度地减少热失真并确保尺寸的精度。这对于像钛这样的材料至关重要,钛可能会导致表面裂纹。

·减少摩擦和工具磨损:MQL系统减少工具作品摩擦,从而保留尖端清晰度。数据显示,高压冷却液系统将工具寿命延长了20-30%,从而导致一致,光滑的效果。

·改善的芯片疏散:高压冷却剂爆炸芯片远离切割区,防止划痕和工具聊天。这对于复杂几何形状的5轴加工尤其重要。

·特定于材料的好处:不同的材料需要量身定制的冷却剂。 MQL擅长于铝,提供干净的饰面而无需残留。高压系统满足不锈钢的热量耗散需求,而低温冷却可防止复合材料中的分层。

这些机制转化为可测量的结果。例如,DMG Mori的2024年研究发现,与航空航天应用中的洪水冷却相比,高压冷却液系统使表面粗糙度降低了25%。

表2:冷却液系统对表面粗糙度(RA)的影响

| 材料 | 冷却液类型 | RA之前(µm) | RA(µm) | 改进 (%) | 应用 |

| 铝 | MQL | 0.8 | 0.3 | 62.5% | 汽车住房 |

| 不锈钢 | 高压冷却液 | 1.2 | 0.5 | 58.3% | 涡轮刀片 |

| 钛 | 低温冷却 | 1.0 | 0.2 | 80.0% | 医疗植入物 |

| inconel | 高压冷却液 | 1.5 | 0.6 | 60.0% | 航空航天组件 |

| 碳纤维复合材料 | 低温冷却 | 0.9 | 0.3 | 66.7% | 航空航天结构 |

| 钢 | 智能冷却液系统 | 1.1 | 0.4 | 63.6% | 通用精密零件 |

资料来源:汇编了2024 - 2025年的行业案例研究和CNC加工研究。

智能冷却液系统:物联网和实时精确控制

工业4.0的崛起使智能冷却液系统成为CNC加工的最前沿。这些支持物联网的系统使用传感器来监视冷却液流动,温度和压力,实时调整参数以优化表面质量。例如,如果工具开始过热,智能系统会增加冷却液流动以保持精度,从而将缺陷降低15%。

在2025年,智能冷却剂是智能工厂不可或缺的,其中数据驱动的决策提高了效率。像HAAS Automation这样的公司报告说,具有IOT的冷却液系统将周期时间提高了10%,并将返工降低了20%。这项技术对于高混合,小体积生产特别有价值,在各种零件之间的表面质量一致。

精确完成的可持续性:环保冷却液解决方案

可持续性是2025年的流行语,CNC加工也不例外。高级冷却液系统(例如MQL和低温冷却)通过削减废物来与环保目标保持一致。 MQL将冷却液的使用降低了90%,而低温系统则使用无害散发的氮气完全消除了液体废物。这些系统还降低了能源消耗,与洪水冷却相比,MQL将能源成本降低了15%。

在讲英语的国家中,诸如《减少通货膨胀法》之类的政策为可持续制造提供了税收优惠,使这些系统在财务上具有吸引力。此外,环保实践引起了社区的共鸣并吸引人才,从而为公司带来了竞争优势。

表3:冷却液系统的环境和成本优势

| 冷却液类型 | 冷却液用法(L/HR) | 能源消耗(kWh) | 减少废物(%) | 节省成本(%) | 法规合规性 |

| 洪水冷却 | 50–100 | 5–7 | 0% | 基线 | 有限的 |

| 高压冷却液 | 20–50 | 4–6 | 50% | 10–15% | 缓和 |

| MQL | 0.05–0.1 | 2–3 | 90% | 70-80% | 高的 |

| 低温冷却 | 0(基于气体) | 3–5 | 100% | 20–30% | 高的 |

| 智能冷却液系统 | 10–30 | 3–4 | 60% | 15-25% | 高的 |

资料来源:2025年可持续性报告和CNC加工行业数据。

现实世界的应用:航空航天和医疗的精确表演

高级冷却液系统在高风险行业中发光。在航空航天中,美国制造商使用高压冷却液系统来机器涡轮叶片,达到0.5 µm,并将后加工减少25%。在医疗设备制造中,低温冷却使一家欧洲公司能够生产低于0.1 µm的RA的钛植入物,从而确保生物相容性和更快的监管批准。在电动汽车(EV)扇区中,MQL简化了铝电池壳的生产,在交付干净,精确的饰面时将能源使用减少了15%。

这些例子突出了高级冷却剂如何提供可测量的结果,从改善的表面质量到降低的成本,因此对于精确注重的CNC加工而言,它们是必不可少的。

冷却剂的未来:CNC加工中的AI和纳米技术

展望未来,CNC加工行业有望进一步创新。 AI驱动的冷却液系统正在出现,使用机器学习来预测特定材料和工具的最佳冷却液参数。例如,AI可以调整MQL流速以最大程度地减少废物,同时最大程度地提高表面质量。纳米技术也在引起波浪,纳米增强冷却剂改善了传热和润滑性,甚至更顺畅。

到2026年,全球CNC机器市场预计将达到1,288.6亿美元,冷却剂在提高精度和效率方面发挥了关键作用。随着混合制造(添加剂 +减法)获得牵引力,量身定制的冷却液策略对于复杂的零件生产至关重要。

结论

先进的冷却液系统正在彻底改变CNC加工中的精确表面处理,提供类似镜面的表面,可持续性和节省成本。从高压流到具有IOT的智能系统,这些技术应对热失真,工具磨损和芯片疏散的挑战,从而确保航空航天和医疗设备等行业的亚微米准确性。在2025年,采用这些系统不仅是技术升级,而且是在精确驱动的市场中保持竞争力的战略举措。