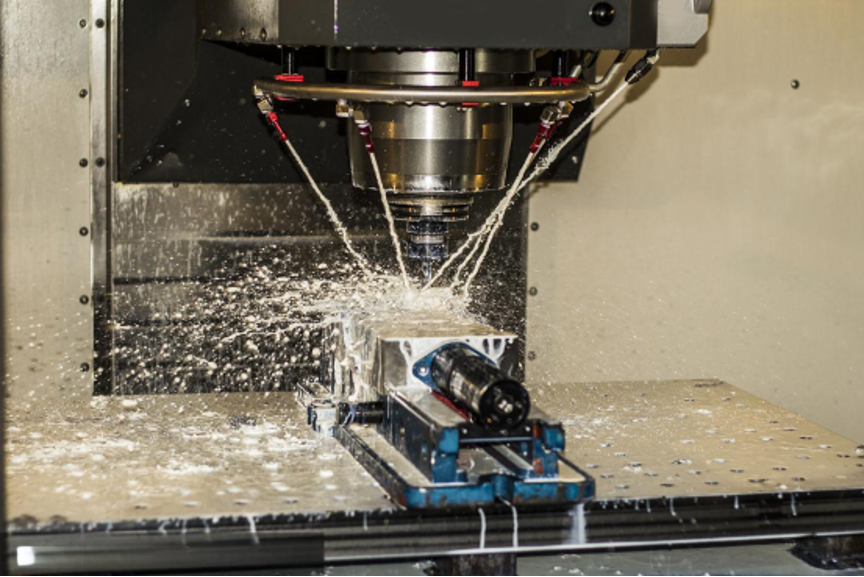

CNC中的精度精加工:高級冷卻液系統如何增強表面質量

已發表: 2025-05-31在CNC加工的快速發展世界中,實現完美的表面質量不僅僅是技術目標,這是競爭性的必要性。從航空航天渦輪葉片到醫療植入物,行業需要具有鏡面飾面和亞微米精度的零件。輸入先進的冷卻液系統:無名英雄徹底改變了2025年的精密精度。這些系統 - 高壓,最低數量潤滑(MQL),低溫和啟用了IOT的智能冷卻劑 - 正在改變製造商如何實現卓越的表面質量,同時採用可持續性和效率。本文介紹了這些技術的科學,利益和現實世界的應用,為尋求在精確驅動的市場中保持領先地位的CNC專業人員提供了見解。

表面質量在精密CNC加工中的關鍵作用

CNC加工的表面質量不僅僅是美學;這是關於性能的。通過RA(平均粗糙度)和RZ(輪廓的最大高度)等指標測量的平滑表面直接影響零件的功能。例如,低於0.4 µm的RA的渦輪刀片可抵抗更好,而醫療植入物則需要超平滑表面以確保生物相容性。在2025年,航空航天,汽車和電子產品等行業通常會在次級微米範圍內提高公差,以達到嚴格的標準。

為什麼這很重要?較差的表面質量會導致疲勞失敗,減少組件壽命或昂貴的後處理。先進的冷卻液系統通過控制熱量,減少摩擦和確保清潔芯片疏散來應對這些挑戰,以實現類似鏡子的飾面。隨著製造商對精確的需求不斷上升,冷卻劑不再是事後的想法,而是高質量CNC加工的基石。

實現亞微米表面飾面方面的挑戰

精確完成不是在公園裡散步。幾個因素可以損害CNC加工中的表面質量:

·工具磨損:暗淡的工具會產生不均勻的表面,增加粗糙度。

·熱失真:高速加工的熱量會扭曲零件,尤其是熱敏材料(例如鈦)。

·振動:工具聊天或機器不穩定性引入表面瑕疵。

·材料特性:諸如Inconel或Composites之類的難以機械合金需要專門的方法。

這些挑戰在2025年被放大,因為製造商推動了更快的周期時間和復雜的幾何形狀。傳統的洪水冷卻通常不足,導致飾面不一致和環境問題。但是,先進的冷卻液系統可以直接解決這些問題,從而提供了有針對性的解決方案,從而提高了精度和可持續性。

從洪水到智能:2025年冷卻液系統的演變

冷卻液系統從凌亂,浪費的洪水冷卻的日子已經走了很長一段路。 2025年,CNC加工行業正在採用尖端技術,以滿足精確和環保的需求。這是關鍵的進步:

·高壓冷卻液系統:這些以高達1000 psi的壓力傳遞目標流,從而改善芯片疏散並減少熱量積聚。它們是深孔鑽孔和硬材料(如不銹鋼)的理想選擇。

·最小潤滑(MQL):MQL使用最小的油霧,將冷卻液消耗降低多達90%,同時保持出色的潤滑以進行清潔效果。

·低溫冷卻:使用液氮或二氧化碳,低溫工件為超低溫度,非常適合鈦或複合材料(例如鈦或複合材料)。

·智能冷卻液系統:基於IoT的系統實時監視冷卻液流量,溫度和壓力,優化性能以保持一致的表面質量。

行業數據顯示,從2022年到2025年,MQL採用增長了35%,這是由於其精確度和可持續性的平衡驅動。低溫冷卻也正在引起關注,尤其是在航空航天中,它的RA值低於0.2 µm。

表1:CNC加工中冷卻液系統的比較(2025)

| 冷卻液類型 | 壓力/流動 | 主要收益 | 物質適合性 | 環境影響 | 採用率(2025) |

| 洪水冷卻 | 低(50–100 psi) | 成本效益,廣泛可用 | 通用金屬 | 高廢物,能源使用 | 40% |

| 高壓冷卻液 | 500–1000 psi | 上級芯片疏散,熱控制 | 不銹鋼,合金 | 緩和 | 25% |

| 最小潤滑(MQL) | 近幹 | 環保,減少廢物 | 鋁,鋼 | 低的 | 35% |

| 低溫冷卻 | 超低溫度 | 最小的熱失真 | 鈦,複合材料 | 低但高設置成本 | 15% |

| 智能冷卻液系統 | 多變的 | 實時優化,精度 | 所有材料 | 低的 | 20% |

資料來源:由現代機械車間和Stecker Machine Data編輯的2025年行業報告和預測。

高級冷卻劑如何驅動優越的表面質量

先進的冷卻液系統是CNC加工中精確完成的遊戲改變者。這是他們的工作方式:

·熱管理:熱量是精確的敵人。例如,低溫冷卻可降低工件溫度高達50%,最大程度地減少熱失真並確保尺寸的精度。這對於像鈦這樣的材料至關重要,鈦可能會導致表面裂紋。

·減少摩擦和工具磨損:MQL系統減少工具作品摩擦,從而保留尖端清晰度。數據顯示,高壓冷卻液系統將工具壽命延長了20-30%,從而導致一致,光滑的效果。

·改善的芯片疏散:高壓冷卻劑爆炸芯片遠離切割區,防止划痕和工具聊天。這對於復雜幾何形狀的5軸加工尤其重要。

·特定於材料的好處:不同的材料需要量身定制的冷卻劑。 MQL擅長於鋁,提供乾淨的飾面而無需殘留。高壓系統滿足不銹鋼的熱量耗散需求,而低溫冷卻可防止複合材料中的分層。

這些機制轉化為可測量的結果。例如,DMG Mori的2024年研究發現,與航空航天應用中的洪水冷卻相比,高壓冷卻液系統使表面粗糙度降低了25%。

表2:冷卻液系統對錶面粗糙度(RA)的影響

| 材料 | 冷卻液類型 | RA之前(µm) | RA(µm) | 改進 (%) | 應用 |

| 鋁 | MQL | 0.8 | 0.3 | 62.5% | 汽車住房 |

| 不銹鋼 | 高壓冷卻液 | 1.2 | 0.5 | 58.3% | 渦輪刀片 |

| 鈦 | 低溫冷卻 | 1.0 | 0.2 | 80.0% | 醫療植入物 |

| inconel | 高壓冷卻液 | 1.5 | 0.6 | 60.0% | 航空航天組件 |

| 碳纖維複合材料 | 低溫冷卻 | 0.9 | 0.3 | 66.7% | 航空航天結構 |

| 鋼 | 智能冷卻液系統 | 1.1 | 0.4 | 63.6% | 通用精密零件 |

資料來源:彙編了2024 - 2025年的行業案例研究和CNC加工研究。

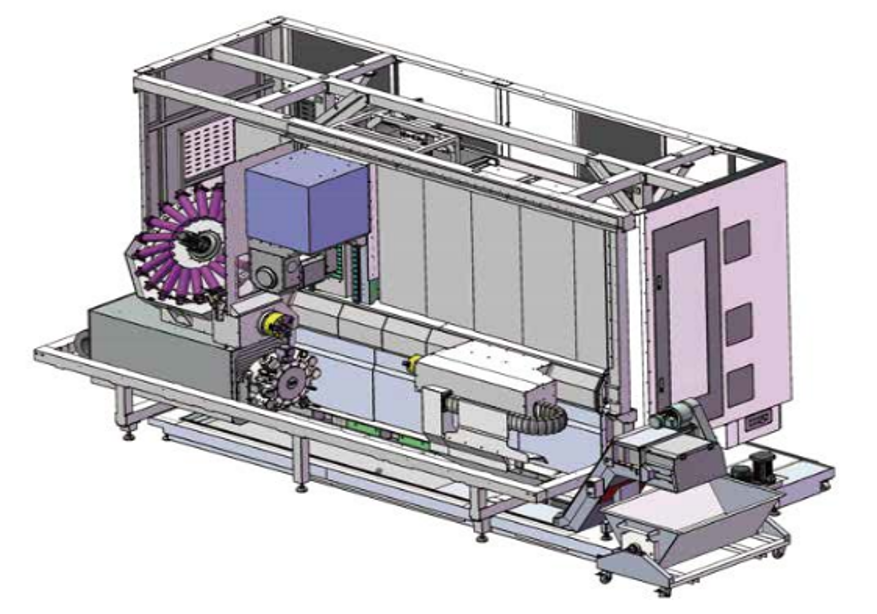

智能冷卻液系統:物聯網和實時精確控制

工業4.0的崛起使智能冷卻液系統成為CNC加工的最前沿。這些支持物聯網的系統使用傳感器來監視冷卻液流動,溫度和壓力,實時調整參數以優化表面質量。例如,如果工具開始過熱,智能係統會增加冷卻液流動以保持精度,從而將缺陷降低15%。

在2025年,智能冷卻劑是智能工廠不可或缺的,其中數據驅動的決策提高了效率。像HAAS Automation這樣的公司報告說,具有IOT的冷卻液系統將周期時間提高了10%,並將返工降低了20%。這項技術對於高混合,小體積生產特別有價值,在各種零件之間的表面質量一致。

精確完成的可持續性:環保冷卻液解決方案

可持續性是2025年的流行語,CNC加工也不例外。高級冷卻液系統(例如MQL和低溫冷卻)通過削減廢物來與環保目標保持一致。 MQL將冷卻液的使用降低了90%,而低溫系統則使用無害散發的氮氣完全消除了液體廢物。這些系統還降低了能源消耗,與洪水冷卻相比,MQL將能源成本降低了15%。

在講英語的國家中,諸如《減少通貨膨脹法》之類的政策為可持續製造提供了稅收優惠,使這些系統在財務上具有吸引力。此外,環保實踐引起了社區的共鳴並吸引人才,從而為公司帶來了競爭優勢。

表3:冷卻液系統的環境和成本優勢

| 冷卻液類型 | 冷卻液用法(L/HR) | 能源消耗(kWh) | 減少廢物(%) | 節省成本(%) | 法規合規性 |

| 洪水冷卻 | 50–100 | 5–7 | 0% | 基線 | 有限的 |

| 高壓冷卻液 | 20–50 | 4–6 | 50% | 10–15% | 緩和 |

| MQL | 0.05–0.1 | 2–3 | 90% | 70-80% | 高的 |

| 低溫冷卻 | 0(基於氣體) | 3–5 | 100% | 20–30% | 高的 |

| 智能冷卻液系統 | 10–30 | 3–4 | 60% | 15-25% | 高的 |

資料來源:2025年可持續性報告和CNC加工行業數據。

現實世界的應用:航空航天和醫療的精確表演

高級冷卻液系統在高風險行業中發光。在航空航天中,美國製造商使用高壓冷卻液系統來機器渦輪葉片,達到0.5 µm,並將後加工減少25%。在醫療設備製造中,低溫冷卻使一家歐洲公司能夠生產低於0.1 µm的RA的鈦植入物,從而確保生物相容性和更快的監管批准。在電動汽車(EV)扇區中,MQL簡化了鋁電池殼的生產,在交付乾淨,精確的飾面時將能源使用減少了15%。

這些例子突出了高級冷卻劑如何提供可測量的結果,從改善的表面質量到降低的成本,因此對於精確注重的CNC加工而言,它們是必不可少的。

冷卻劑的未來:CNC加工中的AI和納米技術

展望未來,CNC加工行業有望進一步創新。 AI驅動的冷卻液系統正在出現,使用機器學習來預測特定材料和工具的最佳冷卻液參數。例如,AI可以調整MQL流速以最大程度地減少廢物,同時最大程度地提高表面質量。納米技術也在引起波浪,納米增強冷卻劑改善了傳熱和潤滑性,甚至更順暢。

到2026年,全球CNC機器市場預計將達到1,288.6億美元,冷卻劑在提高精度和效率方面發揮了關鍵作用。隨著混合製造(添加劑 +減法)獲得牽引力,量身定制的冷卻液策略對於復雜的零件生產至關重要。

結論

先進的冷卻液系統正在徹底改變CNC加工中的精確表面處理,提供類似鏡面的表面,可持續性和節省成本。從高壓流到具有IOT的智能係統,這些技術應對熱失真,工具磨損和芯片疏散的挑戰,從而確保航空航天和醫療設備等行業的亞微米準確性。在2025年,採用這些系統不僅是技術升級,而且是在精確驅動的市場中保持競爭力的戰略舉措。